因为专业

所以领先

一、PCBA 电路板清洗标准 在中提到,按标准 SJ20896-2003 有关规定,根据电子产品可靠性及工作性能要求,将电子产品洁净度分为三个等级。清洗完后的 PCBA 上不得出现灰尘、纤维、焊料喷溅、锡渣、白色残留物、指纹等,表面和焊点不能有发白、灰暗现象。

清洗过程中,不能用镊子等金属直接接触 PCBA,以免将 PCBA 板面损坏、划伤。

PCBA 板经过元器件焊接后,由于助焊剂残渣随着时间推移会产生腐蚀物理反应,所以应尽快清洗,有的公司要求板卡清洗必须在板卡(DIP)焊接后 72 小时内进行;超出管控时间要求的板卡,清洗时间延长。

二、一般电路板清洗标准

在中提到,手工清洗工艺中,应注意掌握清洗剂量、清洗时间、清洗液温度、清洗物的放置量、清洗方式等因素的合理搭配。

要保证残留物能被洗液带出被洗物外,不能出现花纹、水印、发白等不良现象。

要避免清洗剂沾及易腐蚀性的元器件,如塑料元器件和色环元器件等。

清洗时间长短主要依不同清洗剂、被洗物的残留程度来决定。残留物越多,则清洗时间越长,反之越短。

工作环境应具备正常的通风换气装置,作业场所的空气中本剂浓度应在允许量的范围之内。

清洗人员在清洗过程中要佩戴防护手套等护具,避免直接与皮肤接触,如有不慎沾染请立即用大量清水冲洗。

三、电路板清洗管理规范 中还提到:

| 清洗对象 | 工作内容 |

|---|---|

| 有松香和助焊剂残留的单面或双面电路板 | 生产部制定并执行,品质部负责监督执行情况 |

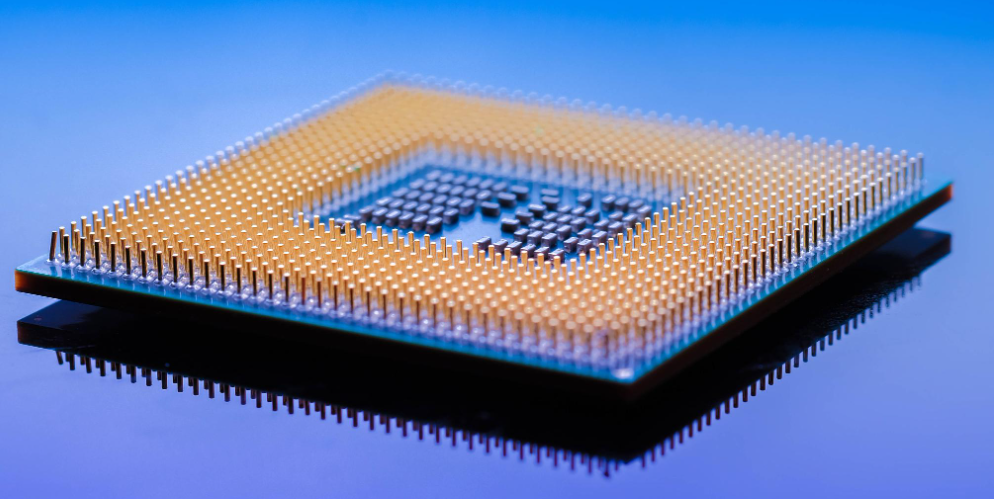

PCBA电路板/线路板清洗剂W3000介绍

PCBA电路板/线路板清洗:

为了保证PCBA的高可靠性、电器性能稳定性和使用的寿命,提升PCBA组件质量及成品率,避免污染物污染及因此产生的电迁移,电化学腐蚀而造成电路失效。需要对PCBA焊接工艺后的锡膏残留、助焊剂残留、油污、灰尘、焊盘氧化层、手印、有机污染物及Particle等进行清洗。

PCBA电路板/线路板清洗剂应用:

主要用于清除电子组装件、4G5G光模块、5G电源板、5G微波板、5G天线、储能线路板、电子元器件、BMS电池管理系统PCBA线路板(电路板)清洗、5G电子产品PCBA线路板(电路板)、模组清洗、BGA高新元器件清洗、 FPC线路板清洗、汽车电子线路板清洗、ECU发动机行车管理系统PCBA线路板(电路板).上的锡膏或者助焊剂、锡膏残留物。

![[x]](/template/default/picture/closeimgfz1.svg)