因为专业

所以领先

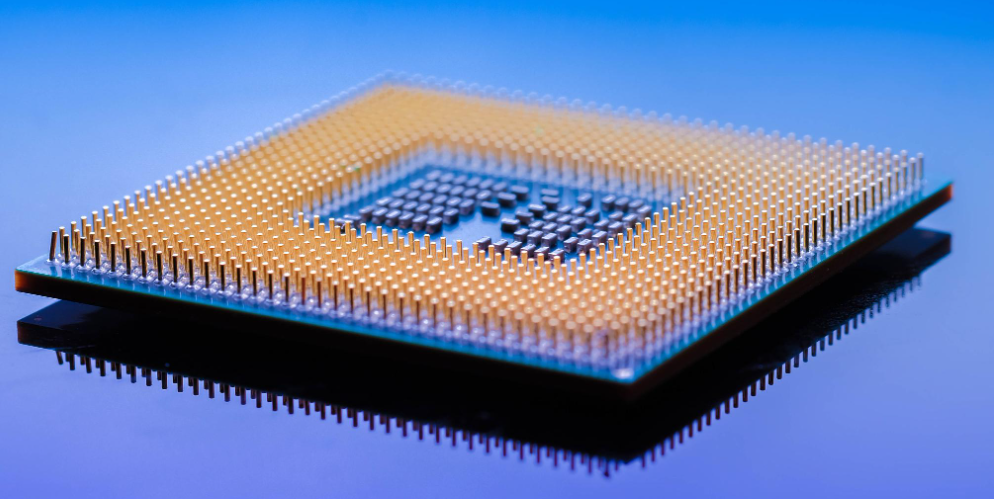

微电子封装技术的发展大致经历了四个阶段:

1970 年前,以双列直插封装(DIP)为主的直插型封装阶段。

1970—1990 年,以表面贴装技术衍生出的小外形封装(SOP)、J 型引脚小外形封装(SOJ)、无引脚芯片载体(LCC)、扁平方形封装(QFP)四大封装技术和针栅阵列(PGA)技术为主。

1990—2000 年,球栅阵列(BGA)、芯片尺寸封装(CSP)、倒装芯片(FC)封装等先进封装技术开始兴起。

2000 年至今,从二维封装向三维封装发展,出现了晶圆级封装(WLP)、系统级封装、扇出型(FO)封装、2.5D/3D 封装、嵌入式多芯片互连桥接(EMIB)等先进封装技术。

近年来,先进封装技术的内驱力已从高端智能手机领域演变为高性能计算和人工智能等领域,涉及高性能处理器、存储器、人工智能训练和推理等。

当前,除了传统委外封测代工厂(OSAT)和科研机构做封装外,晶圆代工厂(Foundry)、整合元器件制造商(IDM)、无厂半导体公司(Fabless)、原始设备制造商(OEM)都在大力发展先进封装或相关关键技术。

目前台积电已成为先进封装技术创新的引领者之一,相继推出了基板上晶圆上的芯片(CoWoS)封装、整合扇出型(InFO)封装、系统整合芯片(SoIC)等;英特尔推出了 EMIB、Foveros 和 Co-EMIB 等先进封装技术,力图通过 2.5D、3D 和埋入式 3 种异质集成形式实现互连带宽倍增与功耗减半的目标;三星电子推出了扇出型面板级封装(FOPLP)技术,在大面积的扇出型封装上进一步降低封装体的剖面高度、增强互连带宽、压缩单位面积成本,取得性价比的优势。

当前集成电路的发展受“存储墙”“面积墙”“功耗墙”和“功能墙”这“四堵墙”的制约。

为突破“存储墙”,业界提出了存内计算和近存计算两种技术途径,近存计算是一种基于先进封装的技术途径,通过超短互连技术,可实现存储器和处理器之间数据的近距离搬运。

为突破“面积墙”,通过先进封装技术集成多颗芯片是一种低成本主流方案。

为突破“功耗墙”,迫切需要采用更先进的冷却技术。

为突破“功能墙”,可通过多芯片异质集成技术,将传感、存储、计算、通信等不同功能的元器件集成在一起,实现电、磁、热、力等多物理场的有效融合。

芯粒异质集成技术已成为维持摩尔定律和超越光罩极限的一种有效方法。增大芯片尺寸可增多晶体管数量,从而可以集成更复杂的微体系结构、更多的片上存储器以及更多的内核,提高芯片性能。然而,芯片尺寸受限于光罩极限,且芯片良率随尺寸的增大而降低。采用更先进的制程也可提升芯片的性能,但随着工艺节点向小微缩,采用先进制程制造大芯片的成本越来越高。芯粒是一种有效的片间互连和封装架构,即将大芯片拆分成多颗芯粒,以搭积木的形式将不同功能、不同合适工艺节点制造的芯粒封装在一起。拆解后的小芯片可形成货架产品,便于快速灵活的开发,降低开发成本与周期的同时,化整为零,极大减少了知识。

微电子封装的目的在于安放固定密封芯片、保护集成电路内置芯片不受或少受外界环境的影响,并为之提供一个良好的工作条件,以使电路具有稳定、正常的功能。

微电子封装技术涵盖的技术面积广,属于复杂的系统工程。它涉及物理、化学、化工、材料、机械、电气与自动化等各门学科,也使用金属、陶瓷、玻璃、高分子等各种各样的材料,因此微电子封装是一门跨学科知识整合的科学,整合了产品的电气特性、热传导特性、可靠性、材料与工艺技术的应用以及成本价格等因素,以达到最佳化目的的工程技术。

电子封装通常有五个主要功能,即电源分配、信号分配、散热通道、机械支撑和环境保护。

电源分配:实现电源电压的分配和导通,使芯片和电路之间电流导通,应对电源和接地线分布要考虑恰当。

信号分配:主要是指将电信号的延迟尽可能减小,在布线时其路径应尽可能达到最短,且还应考虑高频信号干扰,进行合理的信号及接地线分配。

提供散热通道:主要是指各种电子封装均要考虑如何将器件或部件长期工作时产生的热量散发出去的问题。

机械支撑:主要是指封装可为芯片和其他部件提供牢固可靠的机械支撑,并能适应各种工作环境和条件的变化。

环境保护:半导体器件和电路的许多参数均与半导体表面状态密切相关,半导体芯片制造出来在未封装之前,时刻处于周围环境的威胁之中,在封装后,芯片将被严加密封和保护,使之可适应各种工作环境和条件的变化。

微电子封装通常有四个层次:

第一层次:是指把电路芯片与封装基板或引脚架之间的粘贴固定、电路连线与封装保护的工艺,使之成为易于取放输送,并可与下一层次组装进行连接的模块元件。

第二层次:将数个第一层次完成的封装与其他电子元器件组成一个电路卡的工艺。

第三层次:将数个第二层次完成的封装组装成的电路卡组合在一个主电路板上使之成为一个部件或子系统的工艺。

第四层次:将数个子系统组装成为一个完成电子产品的工艺过程。

电子封装目前有多种分类方式:

按照封装中组合电路芯片的数目,微电子封装可分为单芯片封装(SCP)与多芯片封装(MCP)两大类,MCP 指层次较低的多芯片封装,而 MCM 指层次较高的多芯片封装。

按照密封的材料区分,微电子封装可分为金属封装、陶瓷封装、金属陶瓷封装和塑料封装。金属封装的优点是气密性好,不易受外界环境因素的影响。它的缺点是价格昂贵,外型灵活性小,不能满足半导体器件日益快速发展的需要。陶瓷封装具有极稳定的热、电、机械特性,对水分子渗透有良好的阻隔能力,是主要的高可靠性封装方法;但其工艺温度较高,成本较高;工艺自动化与薄型化封装的能力逊于塑料封装;且其有较高的脆性,易致应力损害。而塑料封装的散热性、耐热性、密封性虽逊于陶瓷封装和金属封装,但具有低成本、薄型化、工艺较为简单、适合自动化生产等优点,因此塑料封装是目前市场最常采用的技术。

按照外形、尺寸、结构和与电路板的互连方式,微电子封装可分为引脚插入封装(PTH)、表贴封装(SMT)、面阵封装和高级封装(3D 封装)等。PTH 器件的引脚为细针状或薄板状金属,以供插入底座或电路板的导孔中进行焊接固定;SMT 器件则先粘贴于电路板上再以焊接固定,它具有海鸥翅型、钩型、直柄型的金属引脚,或电极凸块引脚(也称为无引脚化器件)。

依据引脚分布形态区分,封装元器件有单边引脚、双边引脚、四边引脚与底部引脚等 4 种。常见的单边引脚有单列式封装(SIP)与交叉引脚式封装(ZIP);双边引脚元器件有双列直插式封装(DIP)、小外型封装(SOP)等;四边引脚有四边扁平封装(QFP)、底部引脚有金属罐式(MCP)与点阵列式封装(PGA)。

按照应用领域区分,可分为微波功率器件封装、大规模集成电路封装、光电封装、MEMS 封装和高温封装等。由于产品小型化以及功能提升的需求和工艺技术的进步,封装的形式和内部结构也有许多不同的变化。

微电子封装是指利用膜技术及微细加工技术,将芯片及其他要素在框架或基板上布置、粘贴固定及连接,引出连线端子并通过可塑性绝缘介质灌封固定,构成整体立体结构的工艺。从广义上讲,电子封装是指电子器件、电子组件、电子部件和电子系统等,按规定的要求合理布置、组装、键合、连接、与外部环境隔离以及保护等操作工艺。

随着电子产品在个人、医疗、家庭、汽车、环境和安防系统等领域得到应用,同时在日常生活中更加普及,对新型封装技术和封装材料的需求变得愈加迫切。电子产品继续在个人、医疗、家庭、汽车、环境和安防系统等领域不断拓展,这促使封装技术朝着小型化、高性能、高可靠性、低成本和绿色环保等方向发展。

DIP(双列直插式封装) DIP 即双列直插办法封装。绝大多数中小规划集成电路(IC)均选用这种封装办法,其引脚数一般不超过 100 个。采用 DIP 封装的 CPU 芯片有两排引脚,需要插入到具有 DIP 结构的芯片插座上,当然,也可以直接插在有相同焊孔数和几何排列的电路板上进行焊接。DIP 封装具有以下特点:

适合在 PCB 上穿孔焊接,操作便利。

芯片面积与封装面积之间的比值较大,故体积也较大。

工艺成熟后,当芯片面积从 213mm²增至 777mm²时,良率降低了 33%,因此,芯片的成本随尺寸的增大而增加。

相比采用 45nm 节点制造的 250mm²的芯片,采用 16nm 工艺节点后,芯片每平方毫米的成本增加 1 倍以上,采用 5nm 工艺后,成本将增加 4 - 5 倍,因此摩尔定律已从单个晶体管微缩向系统级微缩演变。

随着电子产品在个人、医疗、家庭、汽车、环境和安防系统等领域的广泛应用,对封装技术在性能、尺寸、可靠性等方面提出了不同的要求。例如,在汽车电子领域,对封装的耐高温、抗振动等性能要求较高;在医疗设备领域,对封装的生物兼容性和可靠性要求严格。

在微电子封装领域,不同类型的企业,如晶圆代工厂、整合元器件制造商、无厂半导体公司和原始设备制造商等,既存在竞争关系,也有合作的可能。他们的技术研发方向、市场策略等都会影响封装技术的发展。

集成电路是国之重器,设计、制造和封装是集成电路产业发展的三大支柱。封装是芯片实用化的起点,是沟通芯片内部世界与外部系统的桥梁。

封装技术不仅影响芯片的物理保护和电气连接,还对芯片的散热、信号传输、电源分配等性能产生重要影响。良好的封装技术可以提高芯片的稳定性、可靠性和工作效率。

采用先进的封装技术将处理、模拟/射频、光电、能源、传感、生物等集成在一个系统内,进行系统级封装,实现系统性能的提升。相比常规封装,先进封装具有小型化、轻薄化、高密度、低功耗和功能融合等优点,相比系统级芯片,还可以降低成本。

该文回顾了近年来面向第三代半导体与功率器件封装的纳米铜烧结技术的最新研究成果,分析了尺度效应、铜氧化物对烧结温度及扩散的影响,总结了键合表面纳米化修饰、铜纳米焊料的制备与烧结键合、铜纳米焊料氧化物自还原等多项技术的优势与。

文章概述了微系统封装结构及类型,阐述了高可靠晶圆级芯片封装(WLP)、倒装焊封装(BGA)、系统级封装(SIP)、三维叠层封装、TSV 通孔结构的实现原理、关键工艺技术及发展趋势。

微电子先进封装技术是半导体集成电路产业链中四大环节之一,是目前延续摩尔定律的唯一可行技术,支撑着微电子技术持续发展。是当前世界主要工业国家必争的技术至高点,也是我国受美国打压的“卡脖子”关键技术。

芯片封装清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)