因为专业

所以领先

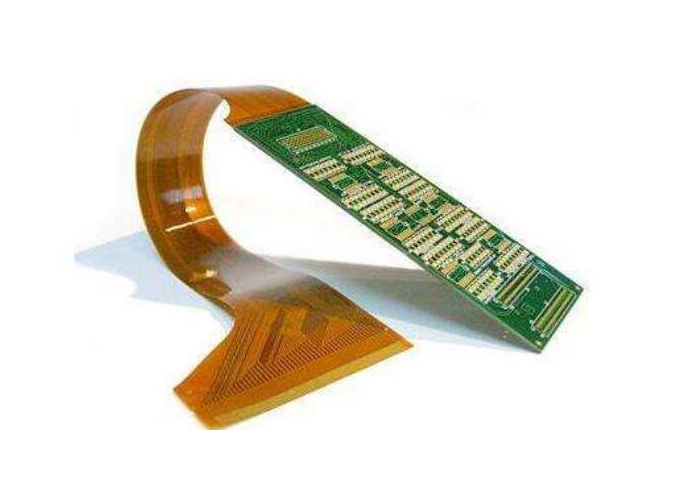

柔性印刷电路板(FPC)是一种高可靠性的印刷电路板,以其优异的可挠性而闻名。FPC材料的种类繁多,主要包括以下几种:

耐高温性:聚酰亚胺是一种非常耐热的材料,可以在极高的温度下正常工作,这使得它非常适合应用于需要高温环境的电子设备中。

耐热性:虽然耐热性不如聚酰亚胺,但聚酯薄膜也具有良好的耐热性和机械强度,是FPC材料中常用的基材之一。

绝缘性:聚苯乙烯是一种具有良好绝缘性能的材料,常用于制作FPC的绝缘基材。

耐化学性:聚酰胺酯具有优异的耐化学性和耐溶剂性,使其成为一些特殊环境下的FPC材料的首选。

FPC材料能够自由地在三维空间内变形,满足复杂布线的要求。这种特性使得FPC非常适合在空间受限或结构复杂的电子设备中使用。

FPC比传统的线路板更轻便,这使得整个设备更加轻巧和紧凑。轻便的特性使得FPC特别适用于需要频繁移动的电子设备。

FPC材料具有极佳的可挠性,能够承受数百万次的动态弯曲而不损坏导线。这种特性使得FPC能够在空间布局要求下任意移动和伸缩,实现三维组装。

FPC可以根据不同电子设备的需求,通过精密的生产工艺制成不同厚度和宽度的产品。这种适应性使得FPC在现代科技领域中扮演着重要角色。

与硬质PCB相比,FPC具有更高的可靠性,因为它不易出现焊裂,并且在温度变化时排列更加稳定。此外,FPC的耐高温性能也提高了其在严苛环境下的可靠性。

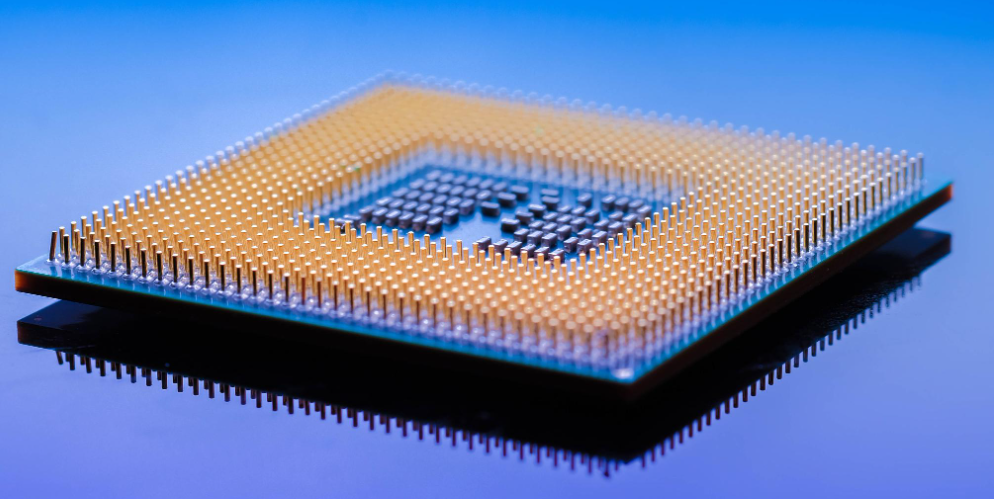

未来,高密度 FPC 封装技术的发展将呈现以下几个主要方向[7](): - 小型化和高集成度:随着电子产品对轻薄、便携的需求不断增加,封装技术将朝着更小尺寸和更高集成度的方向发展,以满足设备微型化的要求。 - 高性能和低功耗:在高性能计算、人工智能等领域的推动下,封装技术需要提供更高的性能和更低的功耗,以提高芯片的运行效率和节能效果。 - 异质集成:将不同功能、不同工艺节点制造的芯片集成在一起,实现更复杂的系统功能,突破单一芯片的性能和功能限制。 - 散热管理优化:随着芯片功耗的增加,散热问题将成为关键,未来的封装技术将更加注重散热管理,确保芯片稳定运行。 - 新材料和新工艺的应用:不断探索和应用新型封装材料,如高导热材料、低介电常数材料等,以及更先进的封装工艺,如微细加工、激光加工等,以提高封装性能和生产效率。 高密度 FPC 封装技术的创新主要体现在以下几个方面[13](): - 2.5D 和 3D 封装技术的深化:2.5D 和 3D 封装技术将进一步提升芯片的集成度和性能,满足高性能计算、人工智能和数据中心对高密度和高带宽互连的需求。 - 扇出型封装的功能拓展:扇出型封装技术将进一步提高 I/O 密度,满足移动设备、物联网和可穿戴设备对小型化和高性能的需求,并集成更多功能模块,实现更高的系统集成度。 - 晶圆级封装的广泛应用:晶圆级封装技术将在传感器和 MEMS 器件等领域得到更广泛的应用,推动物联网、智能家居和医疗电子的微型化发展。 - 混合信号封装的优化:混合信号封装技术将实现模拟和数字电路的高度集成,注重封装的可靠性和稳定性,以满足汽车电子和工业控制等领域的高可靠性需求。 - 新材料和新工艺的引入:引入新型封装材料,如高导热材料、低介电常数材料和环保材料,提高封装的热管理能力和电性能。采用更先进的封装工艺,如微细加工、激光加工和自动化生产线,提高生产效率和封装精度。

高密度 FPC 封装技术在不同领域的应用呈现出以下趋势[25](): - 高性能计算和人工智能领域:为满足高性能处理器和存储器的需求,高密度封装技术不断提升集成度和性能,实现更快速的数据处理和存储。 - 移动通信领域:在智能手机等设备中,封装技术朝着小型化、轻薄化和多功能集成的方向发展,以支持更高的通信速度和更多的功能。 - 汽车电子领域:随着汽车智能化和电动化的发展,对芯片的可靠性和性能要求提高,高密度封装技术有助于实现更复杂的汽车电子系统。 - 医疗电子领域:在医疗设备中,封装技术的微型化和高集成度有助于开发更便携、功能更强大的医疗诊断和治疗设备。

FPC柔性电路板清洗:

柔性电路板上存在多种多样的污染物,能够归成离子型与非离子型这两大类。离子型污染物在接触到环境中的湿气后,在通电时会发生电化学迁移,形成树枝状的结构体,导致出现低电阻通路,使柔性电路板的功能受损。非离子型污染物能够穿透 PCB 的绝缘层,在 PCB 板表层下产生枝晶。除了离子型和非离子型污染物之外,还有粒状污染物,像焊料球、焊料槽内的浮点、灰尘以及尘埃等,这些污染物会引发焊点质量下降、焊接时焊点拉尖、产生气孔、短路等各种不良现象。

一般来说,人们觉得清洗表面贴装组件相当困难,这是因为有时表面贴装元件和柔性电路板之间的托高高度很低,形成了极其微小的间隙,有可能截留助焊剂,致使在清洗过程中难以将助焊剂去除。其实,如果在选择清洗工艺和设备时加以留意,并且让焊接和清洁工艺得到恰当的控制,那么清洗表面贴装组件就不应存在问题,即便是使用了具有侵蚀性的助焊剂。然而必须要强调的是,在使用侵蚀性水溶性助焊剂时,良好的工艺控制是必不可少的。

鉴于柔性电路板电子制程精密焊后清洗的不同需求, 在水基清洗领域拥有颇为丰富的经验,针对具有低表面张力、低离子残留、需配合不同清洗工艺使用的情况,自主研发出了相对完整的水基系列产品,精细化地对应涵盖了从半导体封装到 PCBA 组件终端,其中包含水基清洗剂和半水基清洗剂,碱性水基清洗剂以及中性水基清洗剂等。具体体现为,在同等清洗力的条件下, 的兼容性更为优良,兼容的材料更为广泛;在同等兼容性的前提下, 的清洗剂可清洗的锡膏种类更多(经过测试的锡膏品牌有 ALPHA、SMIC、INDIUM、SUPER-FLEX、URA、TONGFANG、JISSYU、HANDA、OFT、WTO 等;经过测试的焊料合金包括 SAC305、SAC307、6337、925 等不同成分),清洗的速度更快,离子残留更低、干净程度更好。

![[x]](/template/default/picture/closeimgfz1.svg)