因为专业

所以领先

Flip Chip技术的定义

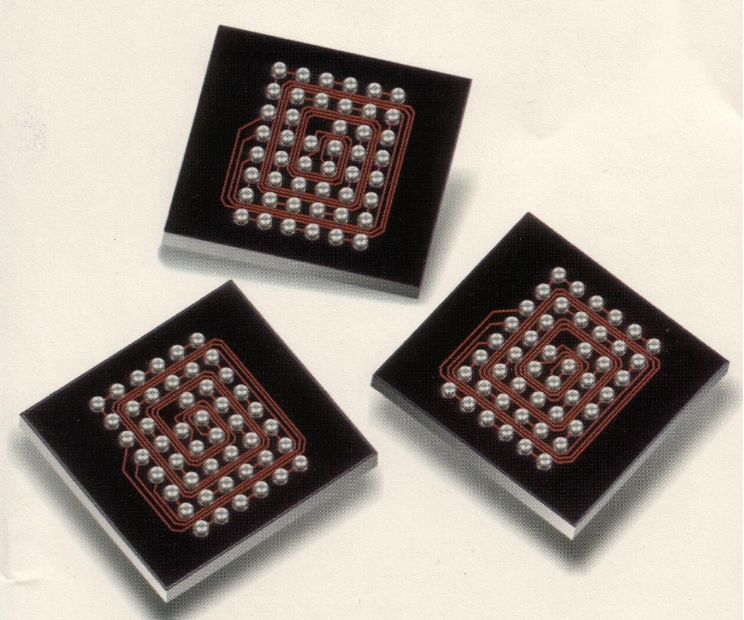

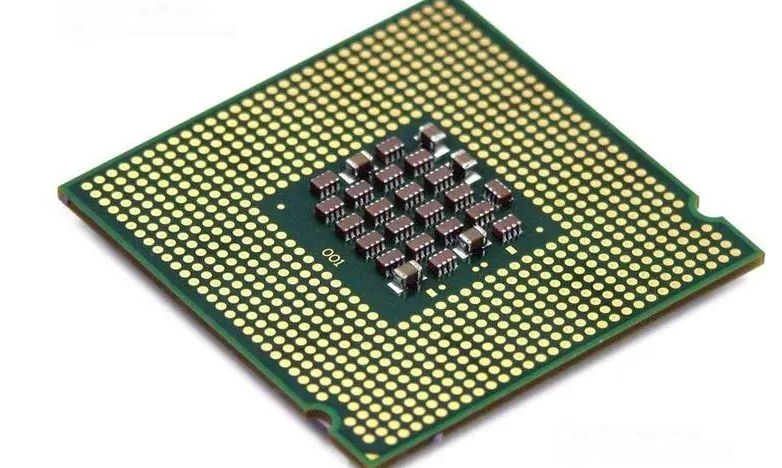

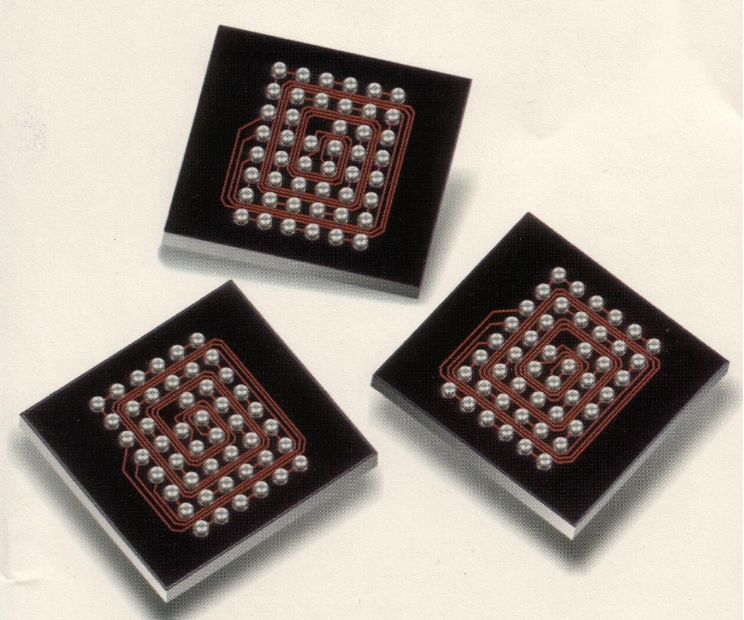

Flip Chip(倒装芯片)技术是半导体行业中一种重要的封装方法。它与传统的封装技术有所不同,在这种技术中,芯片的结构和I/O端(输入/输出端)方向朝下,芯片通过在I/O pad(焊盘)上沉积锡铅球等方式形成凸块(bump),然后将裸芯片翻转过来使凸块与基板直接连接,从而实现芯片与外部电路的连接。这种连接方式区别于wire bonding(引线键合)等传统的互连方式,由于I/O引出端分布于整个芯片表面,所以在封装密度和处理速度上能得到很大程度的提升,可达到3000个/cm²,是目前高密度集成封装的主要形式之一,主要应用于高性能的CPU、GPU、FPGA、DSP等器件中 。

Flip Chip技术的原理

倒装芯片封装技术一般是采用平面工艺在集成电路芯片的I/O端制作无铅焊点,将芯片上的焊点与基板上的焊盘进行对位、贴装,然后使用焊料回流工艺在芯片和基板焊盘间形成焊球,再在芯片与基板间的空隙中填充底部填充胶,最终实现芯片与基板间的电、热和机械连接。倒装芯片连接有三种主要类型:C4(Controlled Collapse Chip Connection)、DCA(Direct chip attach)和FCAA(Flip chip Adhesive Attachment)。其中C4是类似超细间距BGA(Ball Grid Array,球栅阵列)的一种形式,与硅片连接的焊球阵列一般的间距为0.23mm、0.254mm等。以C4技术为例,它是通过高Pb含量的焊料凸点将芯片上的可润湿金属焊盘与基板上的焊盘相连,C4焊球可以满足具有更细密焊盘的芯片的倒装焊要求。并且随着技术发展,芯片凸点发展为焊料凸点、金属柱状凸点以及柔性聚合物凸点等多种形式,键合方法包含回流焊和热压键合等 。

Flip Chip技术的应用领域

Flip Chip技术在众多领域有着广泛的应用。在电子计算机领域,高性能的CPU、GPU等采用Flip Chip技术,能够提高芯片的运算速度和处理能力。例如在一些高端服务器的处理器中,Flip Chip技术有助于提升数据处理的效率,满足大规模数据运算的需求。在通信领域,像FPGA(现场可编程门阵列)等芯片使用Flip Chip技术,可以提高信号处理速度和通信设备的整体性能,保障通信的稳定性和高效性。在消费电子方面,如智能手机、平板电脑等设备中的一些关键芯片也开始应用Flip Chip技术,有助于实现设备的小型化、高性能化,提升用户体验。此外,在汽车电子领域,随着汽车智能化程度的不断提高,Flip Chip技术也被应用于汽车的控制系统、娱乐系统等芯片封装中,以满足汽车在复杂环境下的可靠性和高性能要求。在工业控制领域,DSP(数字信号处理器)等芯片采用Flip Chip技术,有助于提高工业自动化设备的控制精度和响应速度等 。

Flip Chip技术的发展历程

Flip Chip技术起源于1960年代,是由IBM开发的技术。IBM最早在大型主机上研发出倒装焊技术,最早的应用是在陶瓷基板上的固态逻辑电路,IBM生产的第一代FC芯片为具有三个端口的晶体管产品。由于倒装焊比其它球栅阵列封装(BGA)技术在与基板或衬底的互连形式要方便得多,随着电子器件体积的不断减小以及I/O密度的不断增加,1970年,IBM公司将FC技术发展为应用在集成电路(Integrated Circuits,IC)中的可控塌陷芯片连接技术(Controlled - collapse Chip Connection),即C4技术。随着时间的推移,FC技术不断发展,芯片凸点发展为焊料凸点、金属柱状凸点以及柔性聚合物凸点等多种形式,键合方法包含回流焊和热压键合等。目前倒装焊技术已经被普遍应用在处理器封装,成为当前的主流封装技术。并且借助市场对该技术的推动,封装厂一般提供8寸/12寸的晶圆探针测试、凸点生长、组装以及最终测试的完整服务。从全球范围来看,随着倒装技术的成熟应用,目前全世界的倒装芯片消耗量超过年60万片,且以约50%的速度增长,3%的晶圆封装用于倒装芯片凸点技术,几年后可望超过20% 。

Flip Chip技术的优缺点

优点

· 高封装密度:Flip Chip技术的I/O引出端分布于整个芯片表面,相比传统封装技术,其封装密度可大幅提高,能够在更小的空间内集成更多的功能,这对于现代电子产品不断追求小型化和多功能化的趋势非常重要。例如在智能手机这种对空间要求极为苛刻的设备中,Flip Chip技术可以让更多的芯片功能集成在有限的空间内,有助于实现手机的轻薄化设计 。

· 良好的电气性能:芯片倒装焊减少了传统引线的寄生电容,有利于提高频率、改善热特性。较低的寄生电容可以减少信号传输延迟,提高信号传输的速度和准确性,这在高速数字电路和高频通信电路中尤为关键。同时,较好的热特性有助于芯片在高负荷工作状态下的散热,提高芯片的稳定性和可靠性 。

· 封装与晶片尺寸相当:这种技术能够使封装尺寸接近芯片本身的尺寸,减少了封装所占用的额外空间,进一步满足了小型化的需求,并且在一定程度上降低了成本,因为减少了不必要的封装材料和空间占用 。

· 成本低且便携:Flip Chip技术在大规模生产时,由于其结构和工艺的特点,可以降低生产成本。同时,其封装后的芯片具有较好的便携性,适合应用于各种便携式电子设备中,如笔记本电脑、平板电脑等 。

缺点

· 芯片裸露问题:采用Flip Chip技术的芯片相对裸露,缺乏足够的物理保护,在一些恶劣的使用环境或者受到外力冲击时,芯片容易受到损坏,这就对使用环境和设备的物理防护提出了更高的要求 。

· 二次封装需求:通常还需要进行二次封装,这增加了封装的复杂性和成本。二次封装的设计和工艺需要额外的考虑和投入,包括对封装材料、工艺参数等的选择和优化,以确保芯片在二次封装后能够满足各种性能和可靠性要求 。

· 二次布线设计复杂:在Flip Chip技术中,二次布线的设计较为复杂。需要精确规划芯片与基板之间的电路连接,考虑信号传输的完整性、电磁兼容性等多方面因素,这对设计人员的技术水平和设计经验要求较高,并且设计过程中可能会遇到信号干扰、布线空间不足等问题,需要花费更多的时间和精力来解决 。

Flip Chip先进芯片封装清洗介绍

· · 研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

· · 水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

· · 污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

· · 这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

· · 运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

![[x]](/template/default/picture/closeimgfz1.svg)