因为专业

所以领先

PCBA焊接是将电子元器件连接到印刷电路板(PCB)上的关键工艺,其基本流程包括以下几个主要步骤:

元器件准备:

在进行焊接之前,需要对电子元器件进行准备工作。这包括对元器件的检验,确保其符合质量要求,例如检查元器件的引脚是否有损坏、氧化等情况。对于表面贴装元器件(SMD),还需要对其进行分类和整理,以便后续的贴片操作。

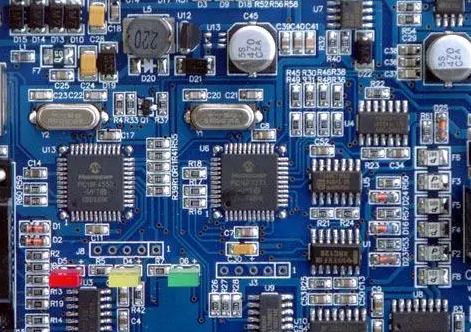

同时,要根据PCB的设计要求,准备好相应的元器件数量和型号。例如,在一个手机主板的PCBA焊接中,需要准备好各种不同功能的芯片、电容、电阻等元器件,每种元器件的数量和规格都必须准确无误,否则可能会导致焊接后的电路板无法正常工作。

贴片:

贴片是将表面贴装元器件准确地放置到PCB板上相应位置的过程。这一过程通常借助贴片机来完成。贴片机通过编程,可以精确地吸取元器件,并将其放置在PCB板上预先设计好的焊盘上。

在一些高精度的电子产品生产中,如电脑主板的制造,贴片机的精度可以达到非常高的水平,能够将微小的元器件准确无误地贴装到PCB板上。例如,一些0.4mm间距的芯片也能被精准贴装。

焊接:

回流焊:对于表面贴装元器件,回流焊是常用的焊接方法。首先,在PCB板的焊盘上印刷焊锡膏,然后将元器件贴装在有焊锡膏的焊盘上。接着,将PCB板送入回流焊炉,回流焊炉通过加热使焊锡膏熔化,从而将元器件的引脚与PCB板的焊盘焊接在一起。回流焊的温度曲线是非常关键的,不同的元器件和焊锡膏可能需要不同的温度曲线设置。例如,一般的无铅焊锡膏,其预热温度可能在150 - 180°C之间,峰值温度可能达到230 - 250°C左右。

波峰焊:当涉及到插件式元器件(Through - Hole Technology,THT)时,波峰焊是一种常见的焊接方式。在波峰焊过程中,将插好元器件的PCB板通过一个熔融焊料形成的波峰,使元器件的引脚与PCB板的焊盘被焊料浸润并焊接在一起。不过,波峰焊存在一些不足之处,例如它不能在焊接面分布高密度、细间距贴片元件,而且容易出现桥接、漏焊等问题,并且在焊接过程中PCB板受到较大热冲击,可能会导致翘曲变形。

清洗:

焊接完成后,PCB板上可能会残留一些助焊剂、焊锡渣等杂质。清洗的目的就是去除这些杂质,以保证PCB板的电气性能和可靠性。清洗可以使用专门的清洗溶剂,如酒精、清洗液等。清洗方式有浸泡清洗、喷雾清洗等多种方式。

在一些对清洁度要求较高的电子产品中,如医疗设备的电路板,清洗过程尤为重要,因为残留的杂质可能会影响设备的性能和安全性。

质量检验:

质量检验是确保PCBA焊接质量的重要环节。检验内容包括焊点的外观检查,如焊点是否饱满、光滑,有无虚焊、短路等缺陷。可以使用放大镜、显微镜等工具进行检查。

除了外观检查,还会进行电气性能测试,例如使用测试仪器检查电路的连通性、电阻值、电容值等是否符合设计要求。在一些大规模生产的电子产品中,如手机生产线上,会采用自动化的测试设备对PCBA进行快速、准确的质量检验。

PCBA组装是一个将各种电子元器件安装到印刷电路板(PCB)上并使其成为一个完整的电路板组件的过程,其流程如下:

电路板准备:

首先要对PCB板进行检查,查看是否有物理损坏,如线路是否有断路、短路,板层之间是否有分层等情况。同时,要确保PCB板的尺寸、厚度等规格符合设计要求。

在一些多层PCB板的组装中,例如手机主板这种高度集成化的多层PCB板,对PCB板的前期检查更为严格,因为任何微小的缺陷都可能影响整个电路板的性能。

元器件安装规划:

根据PCB板的设计图纸,确定各个电子元器件的安装位置和安装顺序。对于一些大型的、复杂的电路板,可能需要制定详细的安装计划,以确保安装过程的高效和准确。

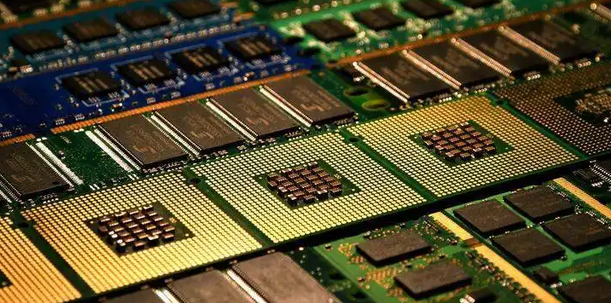

例如在服务器主板的组装中,由于其上面的元器件种类繁多,包括各种处理器、内存插槽、电源管理芯片等,需要精心规划安装顺序,避免在安装过程中对已安装的元器件造成损坏。

表面贴装(SMT):

这一过程与焊接流程中的贴片类似,将表面贴装元器件准确地贴装到PCB板上。在一些自动化程度较高的生产线中,贴片机可以按照预先编程的程序,快速而准确地完成大量表面贴装元器件的贴装工作。

例如在电视主板的生产中,通过高速贴片机可以在短时间内将众多的贴片电容、电阻等元器件贴装到PCB板上,大大提高了生产效率。

插件安装(DIP):

对于插件式元器件,如一些较大的电解电容、插件式芯片等,需要将其引脚插入到PCB板上相应的通孔中。这一过程通常由人工或自动化设备完成。在人工插件过程中,操作人员需要按照安装规范,准确地将元器件插入到正确的位置。

在一些小型电子产品的生产中,如收音机的电路板组装,可能会采用人工插件的方式,因为其元器件数量相对较少,人工操作可以更好地控制成本。

焊接与固定:

完成元器件的贴装和插件后,需要进行焊接操作,使元器件与PCB板牢固连接。如前面所述,表面贴装元器件采用回流焊,插件式元器件采用波峰焊或手工焊接等方式。

在一些对焊接质量要求极高的电子产品中,如航空航天设备中的电路板,可能会采用多种焊接方式相结合,并进行严格的质量控制,以确保焊接的可靠性。

测试与调试:

焊接完成后,要对PCBA进行测试和调试。测试内容包括电气性能测试,如测试电路的导通性、电压、电流等参数是否符合设计要求。还会进行功能测试,检查电路板是否能够实现预期的功能。

例如在手机电路板的测试中,会通过专门的测试设备模拟手机的各种工作状态,如通话、上网、拍照等功能,以检测电路板是否正常工作。如果发现问题,就需要进行调试,找出问题所在并进行修复。

组装后检查:

最后要对组装完成的PCBA进行全面检查,包括外观检查,查看是否有元器件安装歪斜、焊接不良等情况,以及再次进行电气性能和功能的抽检,确保产品质量符合要求。

工艺复杂性:

PCBA焊接涉及多种焊接技术,如回流焊和波峰焊,每种焊接技术都有其独特的工艺要求。回流焊需要精确控制温度曲线,包括预热、升温、回流、冷却等多个阶段,每个阶段的温度、时间等参数都需要根据元器件和焊锡膏的特性进行调整。例如,不同的焊锡膏可能有不同的熔点和活性温度范围,需要相应地调整回流焊的温度曲线,以确保焊锡膏能够充分熔化并形成良好的焊点。

波峰焊则需要考虑焊料波峰的高度、速度、角度等因素,以及PCB板在波峰中的浸入深度和时间。如果这些参数设置不当,就容易出现焊接缺陷,如桥接、漏焊等。而且,在进行混装(既有表面贴装元器件又有插件式元器件)的PCBA焊接时,需要合理安排焊接顺序,先进行回流焊焊接表面贴装元器件,再进行波峰焊或手工焊接插件式元器件,这进一步增加了工艺的复杂性。

对设备和环境要求高:

焊接设备的精度和稳定性对焊接质量有着至关重要的影响。回流焊炉需要具备精确的温度控制能力,能够在整个焊接过程中保持温度的均匀性和稳定性。例如,一些高端的回流焊炉可以将温度波动控制在极小的范围内,从而保证焊接质量的一致性。

波峰焊设备也需要能够稳定地产生合适的焊料波峰,并且对PCB板的传送速度和角度进行精确控制。同时,焊接环境也需要保持清洁、干燥,避免灰尘、湿气等杂质对焊接质量产生影响。在一些对焊接质量要求极高的电子制造车间,会采用无尘车间,并对环境的温度和湿度进行严格控制。

焊点质量影响因素多:

焊点质量是PCBA焊接的关键指标,而影响焊点质量的因素众多。首先是元器件引脚和PCB板焊盘的表面处理情况,如果引脚或焊盘表面存在氧化层、油污等污染物,会影响焊锡的浸润性,导致虚焊等缺陷。例如,在一些长时间存放的元器件中,引脚可能会发生氧化,在焊接前如果没有进行有效的清洁处理,就很难形成良好的焊点。

焊锡膏或焊料的质量也是一个重要因素,包括焊锡的成分、助焊剂的活性等。如果焊锡膏中的助焊剂活性不足,可能无法有效去除焊接表面的氧化物,从而影响焊点的质量。此外,焊接过程中的操作因素,如焊接温度、时间、压力(在手工焊接时)等,如果控制不当,也会导致焊点出现各种缺陷,如过热、冷焊、焊料过多或过少等。

质量检测难度较大:

由于PCBA上的焊点数量众多且分布密集,尤其是在一些小型化、高密度的电路板上,对焊点进行全面、准确的质量检测具有一定的难度。传统的外观检查方法可能无法发现一些微小的焊接缺陷,如内部的虚焊、微短路等情况。

虽然可以使用一些先进的检测设备,如X - Ray检测设备来检测焊点内部的情况,但这些设备成本较高,并且对操作人员的技术要求也较高。在大规模生产中,要对每一个PCBA进行全面的高质量检测,需要投入大量的人力、物力和时间成本。

工序多且相互关联:

PCBA组装涵盖了从电路板准备、元器件安装规划、贴装、插件、焊接到测试调试等多个工序,每个工序之间相互关联、相互影响。例如,如果在电路板准备阶段没有发现PCB板的线路断路问题,在后续的元器件安装和测试过程中就可能会出现电路不通的故障,导致整个组装过程失败。

在贴装和插件工序中,如果元器件的安装位置不准确或者安装顺序错误,可能会影响到后续的焊接操作,甚至可能导致元器件在焊接过程中受到损坏。而且,在测试调试过程中发现的问题,可能需要追溯到前面的多个工序中去查找原因并进行修正。

对精度要求高:

在PCBA组装过程中,无论是表面贴装还是插件安装,都需要较高的精度。对于表面贴装元器件,由于其尺寸越来越小,如一些0201(0.6mm×0.3mm)甚至更小的贴片元器件,贴片机需要具备极高的贴装精度,以确保元器件能够准确地贴装到PCB板上微小的焊盘上。

在插件安装中,虽然元器件相对较大,但也需要将引脚准确地插入到对应的通孔中,避免引脚弯曲、短路等问题。例如在电脑主板的组装中,CPU插座、内存插槽等插件式元器件的安装精度直接影响到整个主板的性能和稳定性。

自动化程度差异大:

根据生产规模和产品类型的不同,PCBA组装的自动化程度存在较大差异。在大规模生产的电子产品中,如手机、电脑等,为了提高生产效率和产品质量的一致性,往往采用高度自动化的组装生产线。这些生产线配备了先进的贴片机、插件机、焊接设备和测试设备等,可以实现从元器件贴装到成品测试的全自动化生产。

然而,在一些小批量生产、定制化产品或者研发阶段的产品组装中,可能会更多地采用人工组装的方式。人工组装虽然灵活性较高,但效率相对较低,并且容易受到人为因素的影响,如操作人员的技能水平、工作状态等,从而导致产品质量的波动。

需要多方面的技术知识和技能:

PCBA组装涉及到电子电路知识、机械安装知识、焊接技术、测试技术等多方面的知识和技能。操作人员需要了解电子元器件的特性和功能,以便正确地进行安装和调试。例如,在安装一些对静电敏感的元器件时,需要采取防静电措施,避免元器件被静电损坏。

同时,操作人员还需要掌握焊接技术,能够根据不同的元器件和焊接要求进行合适的焊接操作。在测试调试环节,需要熟悉各种测试仪器的使用方法,能够根据测试结果准确地判断产品是否合格,并进行相应的故障排除。

PCBA焊接与组装是制造印刷电路板组件的两个核心环节,它们在整个PCBA生产过程中紧密相连、相互影响,共同决定了最终产品的质量和性能。

工艺协同性:

在PCBA的生产过程中,焊接和组装工艺需要高度协同。首先,在组装过程中的元器件贴装和插件安装的质量直接影响到焊接的效果。如果元器件在贴装或插件时位置不准确,例如引脚没有与焊盘完全对齐,在焊接时就容易出现虚焊、短路等问题。

反过来,焊接的质量也会对组装后的产品性能产生影响。例如,焊接过程中如果产生过多的热应力,可能会导致PCB板变形,从而影响后续元器件的安装精度或者导致已安装的元器件受到损坏。在一些复杂的PCBA生产中,如高端智能手机的主板制造,焊接和组装工艺需要精确配合,从最初的元器件准备到最后的成品测试,每个环节都要严格控制,以确保产品的高质量。

质量控制的整体性:

对于PCBA的质量控制,焊接和组装环节需要作为一个整体来考虑。在焊接环节,要对焊点的质量进行严格控制,包括焊点的外观、电气性能等方面。而在组装环节,要确保元器件的正确安装、电路板的物理完整性等。

在质量检测过程中,不能仅仅关注焊接的焊点质量或者组装的元器件安装情况,而是要综合考虑整个PCBA的性能。例如,在进行电气性能测试时,不仅要检查焊点的导通性,还要检查整个电路是否能够正常工作,包括各个元器件之间的连接是否正确、信号传输是否正常等。任何一个环节的质量问题都可能导致整个PCBA的故障,因此需要从整体上进行质量控制。

技术发展趋势的一致性:

随着电子技术的不断发展,PCBA焊接和组装技术也在朝着智能化、高精度、高效率的方向发展。在焊接技术方面,新型的焊接设备不断涌现,如具有更精确温度控制和更高焊接速度的回流焊炉和波峰焊设备,同时一些新的焊接技术,如激光焊接等也在特定领域得到应用。

在组装技术方面,自动化设备的智能化程度不断提高,例如贴片机可以实现更快速、更精准的元器件贴装,并且能够自动检测和纠正一些安装错误。同时,随着电子产品向小型化、轻量化、高性能化的方向发展,PCBA焊接和组装技术也需要不断适应这些需求,提高工艺水平和产品质量。

六、SMT工艺电路板清洗介绍

为确保PCBA电路板的高可靠性、电器性能稳定性和使用寿命,提升电路板PCBA电子组件质量及成品率,避免污染物污染及因此产生的电迁移,电化学腐蚀而造成电路失效。还必须对液冷服务器电路板焊接工艺后的锡膏残留、助焊剂残留、油污、灰尘、焊盘氧化层、手印、有机污染物及Particle等进行清洗。这对于液冷服务器的高效、高可靠性运行提供了有力保障。

是专业的精密电子组件水基清洗工艺及清洗方案提供商,在PCBA电路板组件、芯片封装清洗工艺方面有着极其丰富的操作经验。我们的水基清洗剂产品被广泛应用于航空航天、军品、高技术舰船、轨道交通、新能源汽车、自动驾驶超算及数据服务器、电力装备高性能医疗器械,并得到一致好评。 选择 ,选择放心!需要高可靠性PCBA水基清洗剂更全面的型号及清洗工艺指导说明,欢迎联系我们。

![[x]](/template/default/picture/closeimgfz1.svg)