因为专业

所以领先

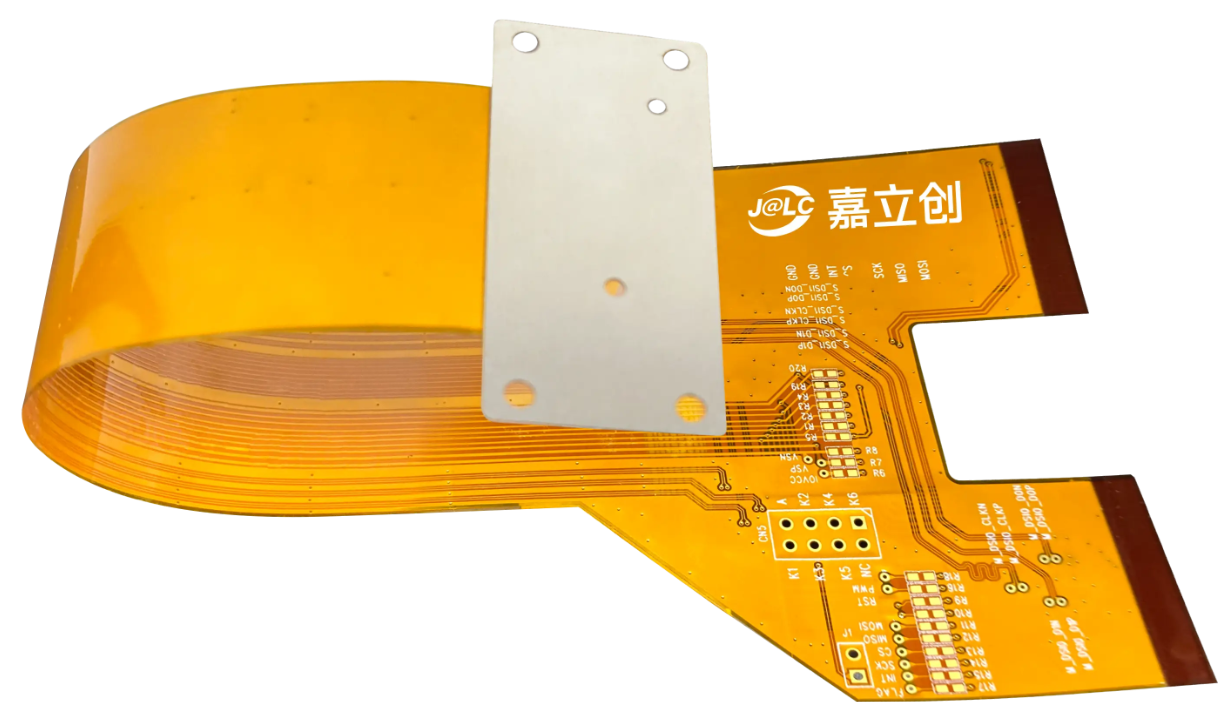

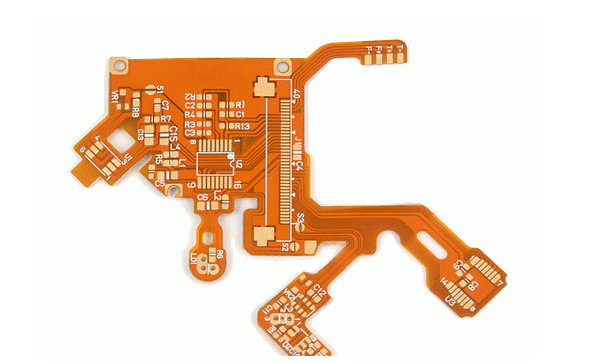

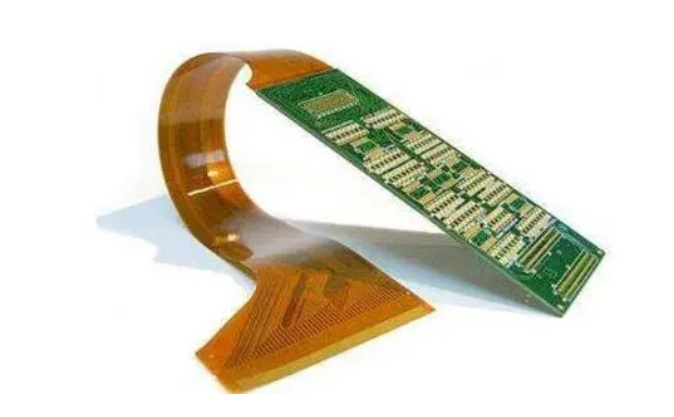

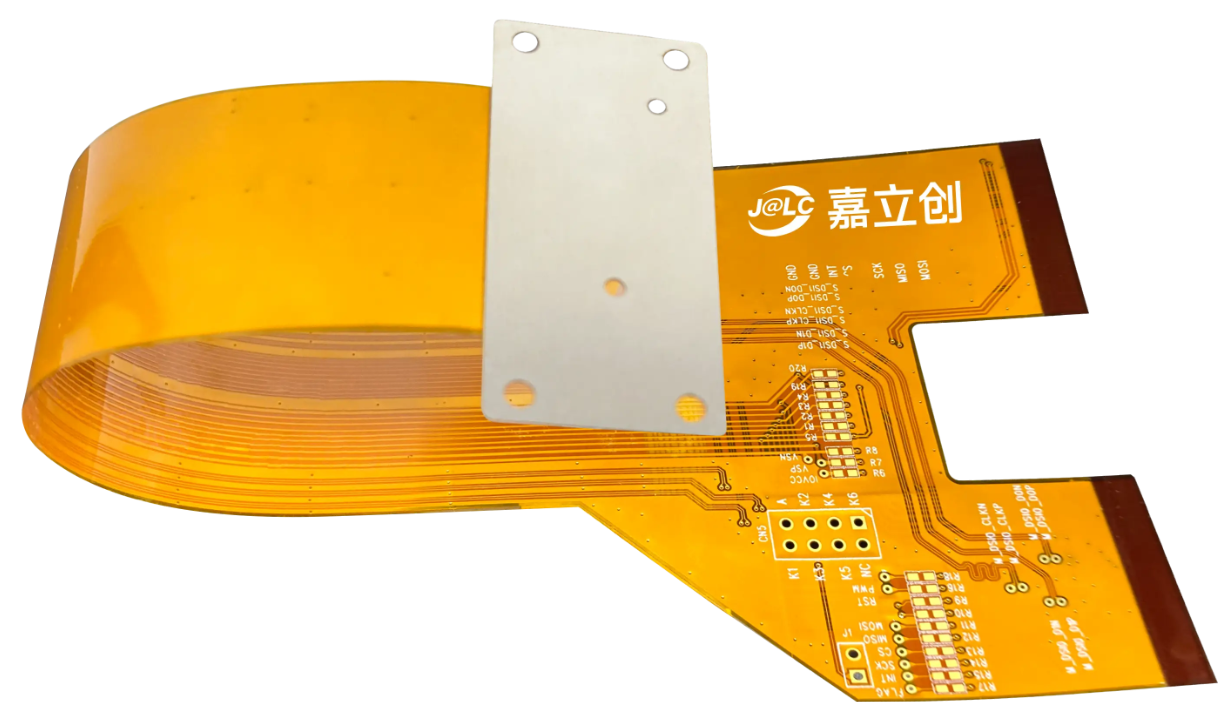

国产软板FPC封装流程简介

FPC(Flexible Printed Circuit),即柔性印刷电路板,又称软性线路板、挠性线路板,是一种以聚酰亚胺或聚酯薄膜为基材制成的具有高度可靠性和绝佳可挠性的印刷电路板。它具有配线密度高、重量轻、厚度薄、可自由弯曲、折叠、卷绕,能在三维空间随意移动及伸缩等特点,广泛应用于计算机、手机、笔记本、IPAD、医疗、汽车电子、军工等众多产品中 。

材料准备

o 基材选择:

§ 常用的基材为聚酰亚胺(PI)和聚酯(PET)。PI基材具有较好的耐高温性、化学稳定性和机械性能,适用于对可靠性要求较高的应用场景;PET基材相对成本较低,柔韧性也较好,可用于一些对成本较为敏感的产品。基材的厚度和性能直接影响FPC的最终质量和应用范围。例如在一些需要承受较大弯折次数的设备连接部位,可能会选择柔韧性更好的薄型PI基材 。

o 导电层材料:

§ 主要采用铜箔作为导电层。铜箔的厚度、纯度等特性对FPC的导电性能有重要影响。在一些需要高精度信号传输的FPC中,可能会选用高纯度、薄型的铜箔,以确保信号传输的准确性。

o 其他辅材:

§ 如胶纸的选择也很关键。对于普通不需要表面贴装技术(SMT)的板,可采用不耐高温的胶纸(如侧键板类);而需要SMT的则必须选用耐高温胶纸(如按键板均需SMT)。导电材料方面,普通导电胶适用于导电性要求不高的(如普通的按键板类),导电性能较好但价格较高的导电胶适用于导电性能要求较高且一定要使用胶纸类的(如特殊的按键板等);导电布的导电性能可以,但粘性不是很理想,一般适用于按键板类;导电纯胶是高强度导电性能物质,一般用于贴钢片,但因其价格高不建议使用 。

开料

o 柔性材料通常以滚筒方式包装,开料时依据制造指示(MI)尺寸将大尺寸的材料分裁成需求的尺寸。这一过程需要精确控制尺寸精度,以确保后续工序的顺利进行。例如,如果开料尺寸不准确,在后续的钻孔、贴膜等工序中可能会出现对位不准的问题,从而影响产品质量。

钻孔

o 在基材上进行数控加工,钻出通孔或定位孔。这些孔的作用是便于后续镀铜后实现两面铜材导通。钻孔的精度要求很高,包括孔的直径、位置精度等。例如,在一些高密度FPC中,孔的直径可能非常小,需要先进的钻孔设备和工艺来确保钻孔质量,避免出现钻孔偏位、孔径偏差等问题,否则会影响到电路的连通性和信号传输。

黑孔/电镀

o 刚钻好孔的板子,上下铜层是不导通的。首先经过黑孔工艺,形成导电层,然后在导电层上通过电化学方式镀上孔铜,实现上下铜层导通。电镀的质量会影响到孔的导电性和整个FPC的电气性能。如果电镀不均匀,可能会导致部分区域电阻过大,影响信号传输质量。

贴膜/曝光

o 在电镀好的板面上压上感光膜,将线路图形用光刻的方式转移到感光膜上。这一过程中,感光膜的质量和贴膜的工艺都很重要。如果感光膜贴合不紧密或者存在气泡等缺陷,会影响到线路图形转移的准确性,进而影响最终的电路图案精度。

显影/蚀刻/退膜

o 显影:

§ 显影工序是显影掉没有光刻的干膜,露出线路图形以外的铜箔部分。显影液的浓度、温度以及显影时间等因素都会影响显影效果。如果显影不完全,可能会导致多余的铜箔未被去除,影响电路图案;如果显影过度,则可能会损害到线路图形部分的铜箔。

o 蚀刻:

§ 采用化学药水将显影后露出的铜箔蚀刻掉。蚀刻过程需要精确控制蚀刻药水的浓度、蚀刻时间等参数,以确保只蚀刻掉不需要的铜箔,而保留线路图形部分的铜箔。蚀刻不均匀可能会导致线路宽度不一致,影响FPC的电气性能。

o 退膜:

§ 通过氢氧化钠等化学试剂去掉线路图形的干膜,露出最终线路图形。退膜的彻底性也很关键,如果有残留的干膜,可能会影响到后续的表面处理和焊接等工序。

覆盖膜的应用

o 覆盖膜用于保护线路,提高FPC的耐用性。覆盖膜的贴合工艺需要保证贴合紧密,无气泡、褶皱等缺陷,否则可能会影响到线路的防护效果,在长期使用过程中可能导致线路损坏。

表面处理

o 表面处理是为了提高FPC的耐用性和可焊性,使FPC能够更好地适应各种复杂的应用环境。常见的表面处理方式有电镀锡铅、喷锡、化学锡、电镀硬镍金、电镀软镍金、化学镍金、有机保焊剂等。不同的表面处理方式适用于不同的应用需求,例如在需要良好焊接性能的部位可能会采用电镀锡铅或化学锡处理,而在需要高可靠性和抗氧化性能的部位可能会采用电镀硬镍金或化学镍金处理。

在国产FPC封装的每一道工序中,质量控制都至关重要。从原材料的检验,到每一道工序后的检测,都需要严格把关。例如,在开料后要检查材料的尺寸精度、表面质量等;钻孔后要检查孔的质量;在贴膜、曝光、显影、蚀刻等工序后要检查线路图案的精度;电镀后要检测电镀层的厚度、均匀性等;覆盖膜贴合后要检查贴合质量;表面处理后要检测可焊性等性能指标。只有严格控制每一道工序的质量,才能生产出符合要求的FPC产品。

四、FPC柔性电路板清洗:

柔性电路板上存在多种多样的污染物,能够归成离子型与非离子型这两大类。离子型污染物在接触到环境中的湿气后,在通电时会发生电化学迁移,形成树枝状的结构体,导致出现低电阻通路,使柔性电路板的功能受损。非离子型污染物能够穿透 PCB 的绝缘层,在 PCB 板表层下产生枝晶。除了离子型和非离子型污染物之外,还有粒状污染物,像焊料球、焊料槽内的浮点、灰尘以及尘埃等,这些污染物会引发焊点质量下降、焊接时焊点拉尖、产生气孔、短路等各种不良现象。

一般来说,人们觉得清洗表面贴装组件相当困难,这是因为有时表面贴装元件和柔性电路板之间的托高高度很低,形成了极其微小的间隙,有可能截留助焊剂,致使在清洗过程中难以将助焊剂去除。其实,如果在选择清洗工艺和设备时加以留意,并且让焊接和清洁工艺得到恰当的控制,那么清洗表面贴装组件就不应存在问题,即便是使用了具有侵蚀性的助焊剂。然而必须要强调的是,在使用侵蚀性水溶性助焊剂时,良好的工艺控制是必不可少的。

鉴于柔性电路板电子制程精密焊后清洗的不同需求, 在水基清洗领域拥有颇为丰富的经验,针对具有低表面张力、低离子残留、需配合不同清洗工艺使用的情况,自主研发出了相对完整的水基系列产品,精细化地对应涵盖了从半导体封装到 PCBA 组件终端,其中包含水基清洗剂和半水基清洗剂,碱性水基清洗剂以及中性水基清洗剂等。具体体现为,在同等清洗力的条件下, 的兼容性更为优良,兼容的材料更为广泛;在同等兼容性的前提下, 的清洗剂可清洗的锡膏种类更多(经过测试的锡膏品牌有 ALPHA、SMIC、INDIUM、SUPER-FLEX、URA、TONGFANG、JISSYU、HANDA、OFT、WTO 等;经过测试的焊料合金包括 SAC305、SAC307、6337、925 等不同成分),清洗的速度更快,离子残留更低、干净程度更好。

下一篇:没有了!

![[x]](/template/default/picture/closeimgfz1.svg)