因为专业

所以领先

减薄

减薄是将晶圆的背面研磨,使晶圆达到一个合适的厚度。有些晶圆在晶圆制造阶段就已经减薄,在封装企业就不必再进行减薄了。

晶圆贴膜切割

先将晶圆贴在晶圆框架的胶膜上,胶膜具有固定晶粒的作用,避免在切割时晶粒受力不均而造成切割品质不良,同时切割完成后可确保在运送过程中晶粒不会脱落或相互碰撞。然后利用刀具,配合高速旋转的主轴马达,加上精密的视觉定位系统,进行切割工作,将晶圆上做好的晶粒切割分开成单个,以便后续的工作。

粘片固化

在塑料封装中,最常用的方法是使用聚合物黏结剂将单个晶粒粘贴到金属框架(如引线框架)上的指定位置上,便于后续的互连。

互连

其作用是将芯片的焊区与封装的外引脚连接起来,电子封装常见的连接方法有引线键合(Wire Bonding,WB)、载带自动焊(Tape Automated Bonding,TAB)与倒装芯片(Flip Chip,FC)等。

塑封固化

通过环氧树脂等塑封料将互连好的芯片包封起来。

切筋打弯

切筋工艺是指切除框架外引脚之间连在一起的地方;打弯工艺则是将引脚弯成一定的形状,以适合装配的需要。

引线电镀

在框架引脚上做保护性镀层,以增加其抗蚀性和可焊性。电镀目前都是在流水线式的电镀槽中进行,包括首先进行清洗,然后在不同浓度的电镀槽中进行电镀,最后冲淋、吹干,放入烘箱中烘干。

打码

在封装模块的顶表面印上去不掉的、字迹清楚的字母和标识,包括制造商的信息、国家以及器件代码等,主要是为了识别并可跟踪。

测试

包括一般的目检、电气性能测试和老化试验等。

包装

对于连续的生产流程,元件的包装形式应该方便表面组装工艺中贴片机的拾取,而且不需要做调整就能够应用到自动贴片机上。

准备工作

准备封装材料(封装胶、封装盖板等)、准备好的芯片、引脚、基板等。

粘合

将芯片粘合到封装基板上,通常使用导热胶或其他粘合剂将芯片固定在基板上。

导线键合

将芯片引脚与基板上的连接点用金线或铝线等进行焊接连接,这一步骤通常称为键合(wire bonding)。

封装胶注入

将封装胶注入到封装基板和芯片之间,以保护芯片并提高封装的强度。

固化

对封装胶进行固化处理,使其变硬并固定芯片和引脚。

封装盖板安装

将封装盖板安装到封装基板上,用以保护芯片和封装胶。

测试

对封装后的芯片进行测试,以确保其功能正常。

清洁和包装

清洁封装后的芯片,然后进行包装,以便存储和运输。

扩晶

采用扩张机将厂商提供的整张LED晶片薄膜均匀扩张,使附着在薄膜表面紧密排列的IC或LED晶粒拉开,便于刺晶。

背胶

将扩好晶的扩晶环放在已刮好银浆层的背胶机面上,背上银浆(点银浆适用于散装LED芯片,采用点胶机将适量的银浆点在PCB印刷线路板上)。

刺晶

将备好银浆的扩晶环放入刺晶架中,由操作员在显微镜下将LED晶片用刺晶笔刺在PCB印刷线路板上。

银浆固化

将刺好晶的PCB印刷线路板放入热循环烘箱中恒温静置一段时间,待银浆固化后取出(不可久置,不然LED芯片镀层会烤黄,即氧化)。

固晶

用点胶机或自动固晶机在PCB印刷线路板的IC位置上适量的红胶(或黑胶),再用防静电设备(真空吸笔或镊子)将IC裸片正确放在红胶或黑胶上。

烘干

将粘好裸片放入热循环烘箱中放在大平面加热板上恒温静置一段时间,也可以自然固化(时间较长)。

邦定(打线)

采用铝丝焊线机将晶片(LED晶粒或IC芯片)与PCB板上对应的焊盘铝丝进行桥接,即COB的内引线焊接。

检测

使用专用检测工具(按不同用途的COB有不同的设备,简单的就是高精密度稳压电源)检测COB板,将不合格的板子重新返修。

点胶

采用点胶机将调配好的AB胶/黑胶适量地点到邦定好的LED晶粒上,IC则用黑胶封装,然后根据客户要求进行外观封装。

固化

将封好胶的PCB印刷线路板放入热循环烘箱中恒温静置,根据要求可设定不同的烘干时间。

后测

将封装好的PCB印刷线路板再用专用的检测工具进行电气性能测试,区分好坏优劣。

打磨

根据客户对产品厚度的要求进行打磨(一般为软性PCB)。

清洗

对产品进行洁净清洗。

风干

对洁净后的产品二次风干。

测试

这一步决定产品是否成功(坏片没有更好的办法补救了)。

切割

将大PCB切割成客户所需大小。

包装、出厂

对产品进行包装。

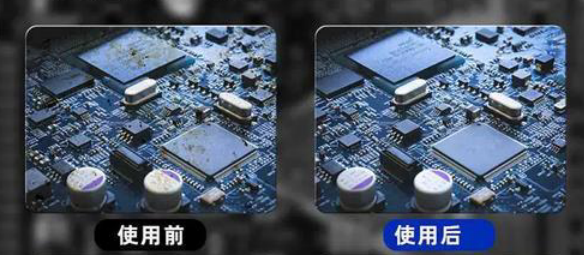

四、芯片封装清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)