因为专业

所以领先

PCB制造中电化学迁移的故障分析及预防措施

在PCB(印制电路板)制造领域,确保产品的可靠性和使用寿命是我们最重要的目标。然而,有很多原因会对PCB的质量产生不利影响,尤其以电化学迁移以及过度温度和树脂性能不足等问题尤为突出。

下面 小编给大家分享的是PCB制造中电化学迁移的故障分析及预防措施相关知识,希望能对您有所帮助!

一、电化学迁移的原因分析:

1、材料选择:使用电化学活性高的材料,如某些类型的环氧树脂和填料,会增加电化学迁移的风险。

2、环境条件:高温、高湿度等恶劣环境条件会加速电化学迁移的发生。

3、污染:制造过程中引入的污染物,如离子性污染物,会促进电化学迁移的形成。

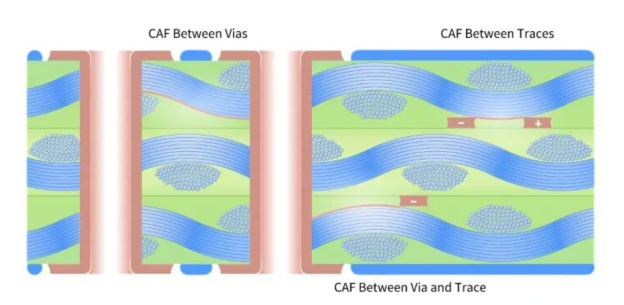

4、设计缺陷:PCB设计不合理,如孔间距过小、导电路径过近,会增加电化学迁移的风险。

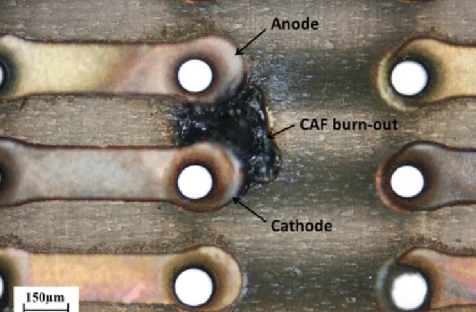

5、高电流:高电流通过导电金属丝时,可能会导致金属丝过热并最终断裂,引起间歇性故障。

二、电化学迁移的预防措施:

1、选择合适的材料:

①、低离子含量材料:选择低离子含量的基材和层压材料,减少电化学迁移的风险。

②、低吸湿性材料:使用吸湿性低的材料,减少水分吸收,降低电化学迁移发生的可能性。

2、优化设计:

①、增大孔间距:在设计时尽量增大通孔和导电路径之间的间距,减少电化学迁移的风险。

②、避雷设计:在高电压和高电流区域增加避雷设计,减少电场强度。

③、多层设计:使用多层PCB设计,增加绝缘层,提高整体可靠性。

3、严格制造工艺:

①、清洁工艺:在制造过程中严格执行清洁工艺,彻底清除污染物。

②、烘烤处理:在层压前对材料进行烘烤处理,去除水分和挥发物。

③、工艺控制:严格控制钻孔、镀铜、层压等关键工艺参数,确保每一步都符合标准。

4、环境控制:

①、湿度控制:在储存和使用过程中,保持环境湿度在适宜范围内,避免过高湿度。

②、防潮包装:在运输和储存过程中,使用防潮袋或干燥剂,保持PCB干燥。

5、质量检测:

①、CAF测试:在制造过程中进行CAF测试,评估材料和设计的可靠性。

②、高倍显微镜检查:使用高倍显微镜检查PCB表面和内部,及时发现并处理潜在问题。

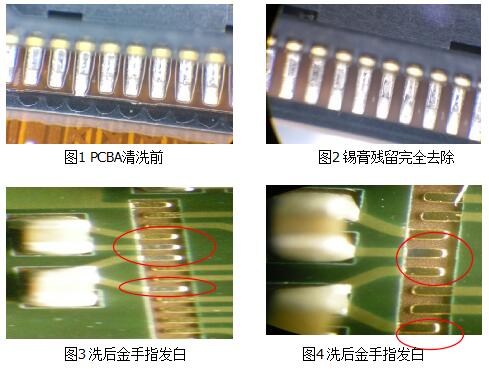

PCBA电路板/线路板清洗剂W3210介绍

PCBA电路板/线路板清洗:

为了保证PCBA的高可靠性、电器性能稳定性和使用的寿命,提升PCBA组件质量及成品率,避免污染物污染及因此产生的电迁移,电化学腐蚀而造成电路失效。需要对PCBA焊接工艺后的锡膏残留、助焊剂残留、油污、灰尘、焊盘氧化层、手印、有机污染物及Particle等进行清洗。

PCBA电路板/线路板清洗剂应用:

主要用于清除电子组装件、4G5G光模块、5G电源板、5G微波板、5G天线、储能线路板、电子元器件、BMS电池管理系统PCBA线路板(电路板)清洗、5G电子产品PCBA线路板(电路板)、模组清洗、BGA高新元器件清洗、 FPC线路板清洗、汽车电子线路板清洗、ECU发动机行车管理系统PCBA线路板(电路板).上的锡膏或者助焊剂、锡膏残留物。

电路板/线路板清洗剂W3210介绍

电路板/线路板清洗剂W3210是合明自主开发的PH中性配方的电子产品焊后残留水基清洗剂。适用于清洗PCBA等不同类型的电子组装件上的焊剂、锡膏残留,包括SIP、WLP等封装形式的半导体器件焊剂残留。由于其PH中性,对敏感金属和聚合物材料有绝佳的材料兼容性。

电路板/线路板清洗剂W3210的产品特点:

1、PH值呈中性,对铝、铜、镍、塑料、标签等敏感材料上显示出绝佳的材料兼容性。

2、用去离子水按一定比例稀释后不易起泡,可适用于喷淋、超声工艺。

3、不含卤素,材料环保;气味清淡,使用液无闪点,使用安全,不需要额外的防爆措施。

4、由于PH中性,减轻污水处理难度。

电路板/线路板清洗剂W3210的适用工艺:

W3210水基清洗剂适用于在线式或批量式喷淋清洗工艺,也可应用于超声清洗工艺。

电路板/线路板清洗剂W3210产品应用:

W3210可以应用于不同类型的焊剂残留的水基清洗剂。产品为浓缩液,清洗时可根据残留物的清洗难易程度,用去离子水稀释后再进行使用,安全环保使用方便,是电子精密清洗高端应用的理想之选。

具体应用效果如下列表中所列:

![[x]](/template/default/picture/closeimgfz1.svg)