因为专业

所以领先

光刻技术的起源可以追溯到19世纪早期,当时摄影和版画领域的探索启发了人们对光刻技术的初步思考。最初,人们发现某些光敏感材料(如金属盐或胶片)具有对光的敏感性,受光照射后会发生化学变化,这一性质成为了光刻技术的基础。随着摄影术的兴起,人们开始探索如何利用光在不同表面上生成图案,这为后续光刻技术的发展奠定了基础。

到了20世纪,光刻技术开始与半导体行业产生联系。1955年,贝尔实验室的朱尔斯安德鲁斯和沃尔特邦德开始把制造印刷电路板的光刻技术应用到矽片上,这是光刻技术在半导体领域应用的重要开端。1958年,仙童半导体的诺伊斯和拉斯特制造了第一台“步进重复”光刻照相机,并用于硅基晶体三极管的制造。这一时期的光刻技术主要还是处于探索和初步应用阶段,为后来光刻技术在芯片制造中的广泛应用奠定了基础。

在光刻技术诞生之前,人类已经有了电子计算机,但当时还未将光刻技术与芯片制造紧密结合起来。1958年,工程师基尔比将多个“晶体管”内置在同一块硅板或锗板上并形成“集成电路”(也就是芯片),之后随着晶体管小型化问题的出现,光刻技术在芯片制造中的重要性日益凸显。1962年,美国GCA公司制造出第一台接触式光刻机,这一事件标志着光刻技术在芯片制造中的一个重要里程碑,使得光刻技术在芯片制造中的应用开始走向商业化和规模化。

20世纪60年代,美国GCA公司制造出第一台接触式光刻机,这是当时光刻技术的重要成果。接触式光刻机是将光掩模直接盖在硅片上,两者直接接触后在上方用光线照射来实现光刻。在这个时期,日本的尼康和佳能打入了GCA的供应链,通过供应相关产品学习到了光刻机生产工艺和技术知识。到了60年代末期,尼康和佳能开始自主研发光刻机。

1970年代,光刻技术在集成电路制造中的应用逐步发展。这一时期,光刻机械技术和光学技术不断进步,光刻技术开始广泛应用于集成电路制造,并且随着半导体器件尺寸的不断缩小,光刻技术成为制造微电子设备的核心方法之一,其精度和分辨率也开始逐步提高。例如,中国在1970年代也开始了光刻技术相关的研制工作,中国科学院开始研制计算机辅助光刻掩膜工艺,武汉无线电元件三厂编写了《光刻掩模版的制造》等工作,1978年,1445所在GK - 3的基础上开发了GK - 4,但还没有摆脱接触式光刻机。

20世纪80年代,光刻技术进入了新的发展阶段,竞争更加激烈。1980年,尼康推出第一台步进式光刻机,这种光刻机在稳定性和自动化程度上更加优异。尼康在日本国内企业和政府的共同努力下攻克了初代光刻机的技术问题,于1982年向美国卖出高性能的光刻机,迅速占据了市场份额。

同一时期,ASML的前身Natlab在1981年研制出了光刻机原型,虽然在精确度上表现较好,但由于商业等多方面原因,这项技术在当时并没有受到广泛关注。1984年,ASML正式成立,第一任CEO通过管理手段解决了光刻机大规模生产的难题。到了1987年,ASML在与台积电的合作中受益,逐渐在市场上崭露头角。

20世纪90年代,光刻机的竞争焦点集中在光源波长上。尼康等公司主张延续前代技术,而台积电的林本坚提出了“浸没式光刻”方案,即利用水改变光折射率,但他在游说美、日、德各家半导体巨头无果后,与ASML合作,ASML仅用一年时间就制作出样机,凭借此技术收获大量订单并开始逆袭。

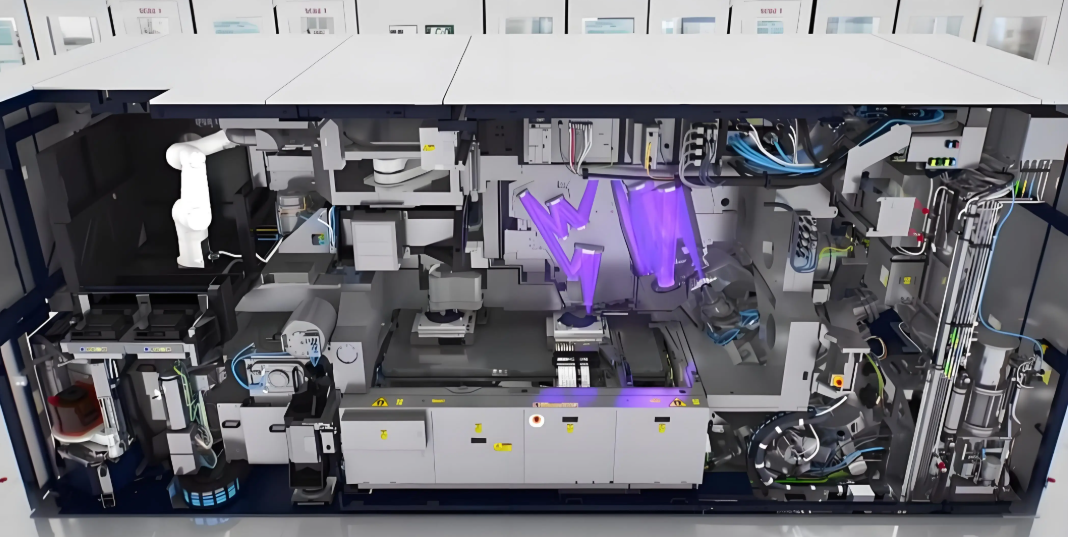

21世纪初,为了进一步提高芯片制造的精度,极紫外光刻(EUV)技术开始成为研究和发展的重点。EUV光刻机使用波长为13.5纳米的极紫外光作为光源,这种光源的波长极短,能够实现更高的分辨率,从而可以制造出更小尺寸、更高性能的芯片。

1997年,英特尔发觉到仅凭一两家企业想要攻克193nm光源问题无比困难,便说服了美国能源部共同发起了EUV LLC合作组织,这个联盟汇集了众多顶级企业和顶尖科学家。在众多力量的共同研发下,2006年,ASML生产出了更为先进的EUV光刻机设备,这一设备的出现进一步提升了芯片的性能,使得芯片制造能够满足更高的要求,并且EUV光刻机成为了用于生产手机、电脑和各类数据处理器等关键芯片的重要工具。如今,EUV技术已经成为7nm及以下制程节点的主流光刻技术,并且技术还在不断发展和完善,例如高数值孔径(High - NA)EUV光刻技术是EUV光刻技术的下一代发展方向,通过提高光学系统的数值孔径来进一步提高分辨率。

在传统的光刻技术中,掩膜版是一个关键的组成部分,但它存在制造周期长、成本高且在多次曝光过程中容易磨损等问题。近期,思坦科技与南方科技大学、香港科技大学以及国家第三代半导体技术创新中心(苏州)联合攻关,成功研发出基于高功率铝镓氮(AlGaN)深紫外Micro - LED显示的无掩膜光刻技术。这一技术成果于2024年10月15日在国际顶尖学术期刊《Nature Photonics》上正式发表。

该无掩膜光刻技术利用高功率AlGaN深紫外光源,制作出波长为270纳米的深紫外Micro - LED,其像素尺寸仅为3微米,实现了高精度的图案与光源集成,克服了传统光刻中的光功率限制。这种新技术实现了较低制造成本和更高的曝光效率,为Micro - LED显示屏的生产开辟了新的方式,同时也为其他半导体技术领域提供了新的解决方案,推动了微纳米制造领域的创新发展。

ASML在极紫外光刻技术方面继续推进,其高数值孔径(High - NA)极紫外(EUV)光刻系统取得进展。ASML首席财务官Roger Dassen表示,在2024年公司两大客户台积电和英特尔将在年底前获得所谓的高数值孔径极紫外光刻系统。这种高数值孔径的EUV光刻系统有助于进一步提高光刻的分辨率,满足更先进芯片制程的需求,例如对于台积电的2nm制程工艺的发展有着重要意义,台积电的2nm制程将使用Gate - all - around FETs(GAAFET)晶体管,相比3nm工艺会有10% - 15%的性能提升,还可以将功耗降低25% - 30%。

随着芯片制造工艺的不断发展,对光刻技术的分辨率要求将越来越高。未来,光刻技术将继续朝着减小光源波长、增大镜头数值孔径以及优化光刻胶性能等方向发展,以实现更高的分辨率。例如,极紫外(EUV)光刻技术可能会不断改进,如采用更先进的光源技术或者光学系统,来提高光刻分辨率,从而满足更小尺寸芯片制造的需求。极端紫外(XUV)光刻技术利用波长更短的XUV光作为光源,有望实现亚1纳米级的超高分辨率,这将为未来的芯片制造提供更强大的技术支持,使芯片的集成度进一步提高,功能更加强大。

目前,高端光刻设备(如EUV光刻机)成本极高,这限制了光刻技术在一些企业或领域的广泛应用。未来,降低光刻技术的成本将是一个重要的发展趋势。一方面,通过技术创新提高光刻设备的生产效率,降低设备的制造成本;另一方面,优化光刻工艺,减少光刻过程中的材料浪费,降低材料成本。例如,在光刻胶的研发方面,探索更加经济实惠且性能优异的新型光刻胶材料,或者改进光刻胶的使用工艺,以降低光刻胶的使用成本。同时,对于光刻设备的维护成本也需要进行优化,提高设备的可靠性和稳定性,减少维修和更换部件的频率和成本。

光刻技术未来可能会与其他技术进行融合发展。例如,与纳米制造技术(如自组装和纳米印刷)相结合,实现更高级别的制程,制造出更加复杂和精密的芯片结构。在三维芯片制造方面,光刻技术将发挥重要作用,随着需求的增长,光刻技术可能会更多地应用于制备三维芯片结构,这需要光刻技术能够适应三维结构的制造要求,如在不同高度和角度进行精确的图案投射。此外,光刻技术还有可能与人工智能、量子科技等新兴技术相结合,开拓新的应用领域,例如利用人工智能算法优化光刻工艺参数,提高光刻的精度和效率;或者将光刻技术应用于量子芯片的制造等领域。

随着环保意识的不断提高,光刻技术的发展也将更加注重可持续性。在光刻工艺过程中,减少能源消耗、降低废弃物排放以及减少对有害物质的使用将成为重要的发展方向。例如,开发更加环保的光刻胶材料,这种材料在使用过程中产生更少的污染;优化光刻设备的能源利用效率,降低设备运行过程中的能源消耗等措施,以实现光刻技术的绿色制造。

分辨率较低:早期的光刻技术主要使用紫外光源,如汞弧灯,这些光源的波长较长,根据光的衍射原理,较长的波长会限制光刻的分辨率,难以实现微小尺寸的图案制作,只能制备相对较大尺寸的半导体器件微细图案,并且很难满足高度集成的电子元件制造需求。

工艺简单:从工艺步骤来看,早期光刻技术相对简单,例如接触式光刻,是将光掩模直接与硅片接触进行曝光,这种方式虽然简单直接,但容易对掩模和硅片造成损伤,而且分辨率有限。

应用范围窄:主要应用于一些简单的半导体器件制造,在当时集成电路产业还处于起步阶段,光刻技术在其他领域的应用也较少。

分辨率提高:随着投影式光刻技术的出现,特别是70年代开始,光刻技术的分辨率得到了显著提高。投影式光刻通过投影镜头将掩模上的图案投射到硅晶圆上,取代了直接接触方式,减少了掩模和硅片的损伤,并且能够实现更小尺寸的图案转移,使得半导体器件能够在微纳米尺度下制备。

工艺复杂度增加:为了提高分辨率和应对芯片复杂性的增加,开始引入一些新的技术和工艺,如光刻机的增强分辨率技术、多层光刻和非球面透镜系统等。这些技术的应用使得光刻工艺变得更加复杂,但也为芯片制造带来了巨大的进步。

应用领域扩展:光刻技术在半导体制造中的应用更加广泛,除了逻辑芯片制造外,在存储芯片制造、图形处理单元(GPU)制造、传感器和微机电系统(MEMS)制造等领域都开始发挥重要作用。

高分辨率与高精度:以极紫外(EUV)光刻技术为代表,现代光刻技术具有极高的分辨率。EUV光刻技术利用波长为13.5纳米的极紫外光作为光源,能够刻划出比以往技术更精细的电路图案,从而实现更小尺寸、更高性能的芯片。并且在光刻工艺过程中,各个环节的精度控制都达到了很高的水平,如对准精度、曝光剂量控制等。

高成本与高复杂性:现代光刻技术,尤其是EUV光刻技术,其设备成本极高。一台EUV光刻机包含了复杂的光源系统、掩模台、曝光台、对准系统等多个模块,并且需要在真空环境下工作,对设备的制造工艺、材料、组装技术等都有极高的要求。同时,光刻工艺过程也变得更加复杂,需要专门的掩模板和光刻胶,并且在工艺过程中还面临着缺陷控制、光刻胶残留和掩模板污染等挑战。

广泛应用与推动前沿科技:光刻技术不仅在传统的半导体制造领域发挥着至关重要的作用,而且随着技术的发展,在新兴的科技领域如人工智能、云计算、物联网等领域也有着重要的应用。例如,通过光刻技术制造出的高性能芯片为人工智能算法的运行提供了强大的计算能力,推动了这些前沿科技领域的发展。

20世纪60年代末和70年代初,投影式光刻技术开始崭露头角。这一技术的关键特点是使用掩膜(或掩模)来投影图案到硅片表面,以实现微细加工。投影式光刻技术的出现是光刻技术发展中的一个重要突破,它极大地提高了分辨率和图案复杂度,使得半导体器件能够在微纳米尺度下制备。与之前的接触式光刻相比,投影式光刻避免了光掩模与硅片的直接接触,减少了对掩模和硅片的损伤,提高了光刻的精度和可靠性,并且能够实现更复杂的图案转移,为集成电路制造技术的发展奠定了坚实的基础。同时,这一时期紫外光源的发展也使得投影式光刻技术的应用变得更为广泛,进一步推动了光刻技术在半导体制造领域的应用和发展。

2002年7月,台积电的林本坚博士提出了“浸没式光刻”方案,即在光刻胶上方加一层水,利用光通过液体介质后波长缩短来提高分辨率。这一创新的方案是光刻技术发展中的又一关键突破。传统的光刻技术中,镜头与光刻胶之间的介质是空气,而浸没式光刻技术打破了这种常规思路。在当时,157nm波长的光源开发遇到困难,而浸没式光刻技术能够在不改变光刻机波长的情况下做出等效134nm的波长,使得芯片制程节点进一步提高,通常可以做45nm到7nm的芯片了,顶尖高端的能做到5nm。ASML和台积电共同研发的浸没式光刻机于2004年诞生,由于这种光刻机可以在成熟的193nm设备上进行改造,所以设备的稳定性明显优于同期尼康推出的157nm“干刻”光刻机,也降低了客户的开销,这一技术的应用使得ASML开始逆袭,逐渐占据了更多的市场份额。

极紫外(EUV)光刻技术的研发成功是光刻技术发展史上的一个重大里程碑。1997年,英特尔发起EUV LLC合作组织,众多顶级企业和顶尖科学家参与其中,共同攻克EUV光刻技术难题。2006年,ASML生产出了更为先进的EUV光刻机设备。EUV光刻技术利用波长为13.5纳米的极紫外光作为光源,突破了传统光刻技术的光学极限。EUV光具有高分辨率和高穿透力,能够刻划出比以往技术更精细的电路图案,从而实现更小尺寸、更高性能的芯片。这一技术主要应用于7纳米及以下工艺节点的芯片制造,是下一代芯片技术发展的基础,推动了芯片制造技术向更小尺寸、更高性能的方向发展,也使得光刻技术能够满足现代高性能芯片制造的需求,如满足人工智能、云计算、物联网等领域对高性能芯片的需求。

芯片封装清洗介绍

· 研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

· 水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

· 污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

· 这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

· 运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

![[x]](/template/default/picture/closeimgfz1.svg)