因为专业

所以领先

使用热膨胀系数与基板和芯片相近的焊膏可以 降低层间热应力,使用低杨氏模量焊膏烧结可以形 成柔性互连层,避免互连层出现疲劳裂纹。因此可 以通过添加合适材料参数的颗粒调节互连层的热膨 胀系数和杨氏模量,进而获得高质量的烧结接头。Schmitt等在烧结银浆料中将10%的Ag颗粒替换为Ag 包覆Ni或Mo颗粒,降低了焊料层的热膨胀系数和杨 氏模量,烧结接头经过2 500次热循环后没有观察到 可见的分层。

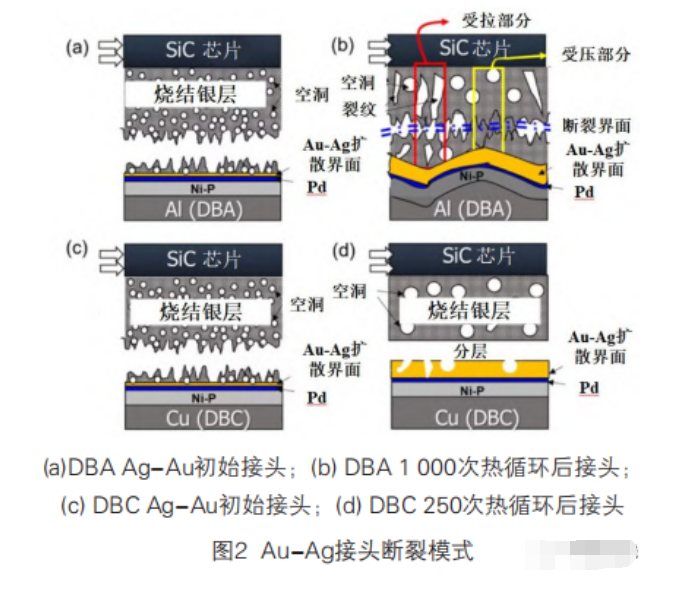

1.3 基板材料对互连质量的影响 对于大功率模块,散热和高温可靠性是必须 解决的关键问题,陶瓷基板是功率模块中常用的材 料,主要包括直接覆铜基板(DBC)、活性金属钎 焊(AMB)和直接覆铝基板(DBA)等。 DBC和AMB的金属底板材料均为Cu,但制作工 艺与使用的陶瓷材料不同。DBC是将铜在高温下与 陶瓷通过共晶键合的方式结合,使用的陶瓷材料主 要为成本较低的Al2O3,但Al2O3的热导率较低且热膨 胀系数较大,不适合长期高温工作。AMB利用含少 量活性元素的活性金属焊料实现Cu与陶瓷的连接, 使用的陶瓷材料为热膨胀系数与SiC接近的Si3N4, Si3N4具有2.4倍于Al2O3的抗弯强度,在热循环中不 易断裂,大幅度提高了基板的热性能。Won等将 1 200 V/200 A SiC MOSFET通过银烧结连接到Si3N4 AMB基板上,获得了经过1 000次热时效和热循环后 剪切强度为35 MPa以上的烧结接头。 DBA的金属底板材料Al具有高抗热震性和 低的物理质量,更适合于高温应用。Chen等在-50~250 ℃范围内,通过热冲击测试评估了DBA 和DBC基板的热循环寿命,DBA基板烧结接头具有 更好的高温可靠性,这与断裂机制有关。图2显示 了在热循环前后,镀Au的DBA和DBC衬底上Ag烧 结体连接的界面演化和断裂模式。在DBA上,初始 Ag-Au接头扩散层与烧结银层之间的弱界面结合线 发生断裂

2.1 工艺条件对互连质量的影响

影响纳米银烧结的工艺参数主要包括烧结压 力、烧结温度、烧结时间、升温速率和烧结气氛。

烧结压力可以为烧结提供驱动力,促进银颗粒间的机械接触、颈生长和银浆料与金属层间的相互 扩散反应,有助于消耗有机物排出气体,使互连层 孔隙更少,从而形成稳定致密的银烧结接头。但由 于现有的设备技术原因,高烧结压力难以实现自动 化生产,且过高的烧结压力会造成芯片的损坏,从 而导致器件可靠性的下降。对于银颗粒尺寸较小的 焊膏,银烧结所需的驱动力较小,因此可以实现低 温无压烧结。然而,在无压烧结工艺中烧结时间不 足时接头孔隙率较大,在高于250 ℃下烧结至少需要 60 min才能形成牢固的连接接头。

适当提高烧结温度、高温下的保温时间和升 温速率可以获得更高强度的烧结接头,纳米银颗粒 的烧结是由焊膏中有机物的蒸发控制的,更高的温 度、保温时间和升温速率可以让有机物蒸发更快, 获得更好的烧结接头。但过高的温度、升温速率和 过长的保温时间会导致晶粒粗化,过大的升温速率 会导致焊膏中有机物迅速蒸发,从而产生空洞和裂 纹等缺陷,影响连接强度和服役可靠性。

纳米银焊膏常用的烧结气氛为空气、氮气和甲 酸。烧结气氛中一定含量的氧可以激活焊膏中有机 物的降解,促进银颗粒之间的连接和缩颈,从而有 利于剪切强度的提高。但烧结气氛中的氧含量过高 时,Cu基板表面易生成氧化物。Kim等将SiC芯片 /纳米银浆料/Cu基板在空气和氮气中230 ℃烧结, 研究发现,在空气中烧结时,纳米银接头剪切强度 为3 MPa,烧结银界面出现粘连破坏;在氮气中烧结 可使纳米银接头剪切强度提高到约9 MPa,断裂界面 在烧结银内部。ROH M H等对比了在N2和甲酸气 氛下,在不同基材上无压烧结(温度300 ℃、持续 60 min)后的接头剪切强度,N2和甲酸气氛下Cu基 板接头的剪切强度分别为10.4 MPa和11.2 MPa,这说 明甲酸气氛可以用于减少铜表面的氧化物。

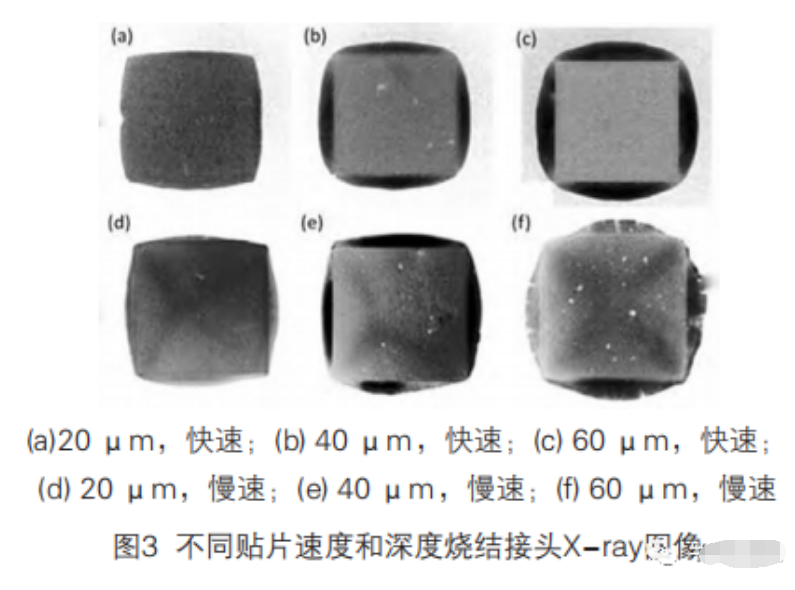

除了烧结时的工艺参数,贴片的工艺条件也会影响银烧结的连接质量。Takemasa等]使用不同的芯 片贴装速度和深度将Si芯片安装到印刷银浆料的Cu 基板后无压烧结,研究了芯片贴装速度和深度对银 烧结接头的影响。当贴片速度快时,银膏层均匀, 空洞较少,如图3(a)和图3(b)所示,但当贴片深度 达60 μm时,部分银膏被挤出,互连层残余银膏较 少,如图3(c)所示。当贴片速度较慢时,X-ray难以 穿过银密度较高的区域,芯片对角线上X-ray图像变 暗,呈现出深色的十字,如图3(d)~图3(f)所示。随着 贴片深度和空洞数量的增加,芯片周围的银膏体中 出现了许多裂纹。结果表明,更快的贴片速度和合 适的贴片深度有利于提高银烧结的连接质量。

此外在40~175 ℃、500 h的热循环试验中评估 了不同芯片贴装速度和深度银烧结接头的高温可靠 性。当芯片贴装速度较慢时,经过热循环后芯片边 缘区域出现裂纹扩展,导致剪切强度迅速下降。当 芯片贴装速度较快时,烧结接头表现出良好的高温 可靠性。

由此可得,尽管不同样品的烧结工艺相同, 但芯片贴装条件不同,烧结接头可靠性存在显著差 异,选取合适工艺条件与参数是实现高质量银烧结 接头的关键。

2.2 金属化层对互连质量的影响

银烧结互连质量取决于烧结过程中原子间扩散 产生的界面连接,通常采用基板表面金属化提高连 接质量,不同金属化层基板的烧结质量有所差异。Chen等[25]研究了Au、Ag和Ni金属化的银烧结连接结 构的高温可靠性,时效1 000 h后,Au、Ni金属化接 头的芯片剪切强度仅为初始的一半左右,Ag金属化 接头具有最好的高温可靠性。

Ag是在银烧结中常用的镀层,由于银焊膏和镀 Ag层的化学性质和晶格常数相同,因此在烧结过程 中银焊膏更容易与镀Ag层结合,能够获得较大的剪 切强度,在热时效过程中发生多次再烧结,烧结界 面连接率变化不大,具有良好的高温可靠性。

Ni是常用的低成本镀层,具有较低的扩散率和反应速率,通常在DBC基板上作为阻挡层减缓原子 间相互扩散,几乎可以忽略金属间化合物的形成问 题,故在Ni金属化基板上实现银烧结连接具有重要 意义,然而Ni在高温下易氧化,使得接头在高温服 役时剪切强度迅速下降。Wang等研究了一种在空 气中无压烧结银键合Ni金属化基板的互连方法,将 纳米银颗粒、亚微米银颗粒和微米银颗粒混合烧结 获得了40 MPa以上的剪切强度。这种强结合是因为 三模态银颗粒紧密堆积,Ag-Ni界面处有足够的金属键,有助于有机物的分解和气体的排出,有效防止 了Ni的氧化。

与其他金属化层相比,Au的高温可靠性较低 且价格较高,但在电极、Si/SiC晶圆和印刷电路板 (PCB)等电子器件中,Au表面处理可以使PCB不 受环境温度和湿度的影响,在多次回流中具有优异 的抗氧化性能,Au金属化是芯片背面和基板的不可 避免的选择。因此,在高温应用中实现银烧结连接 功率模块的Au表面加工基板引起了广泛研究,当前 研究主要有两种提高银烧结在Au表面加工基板上的连接质量的方法。

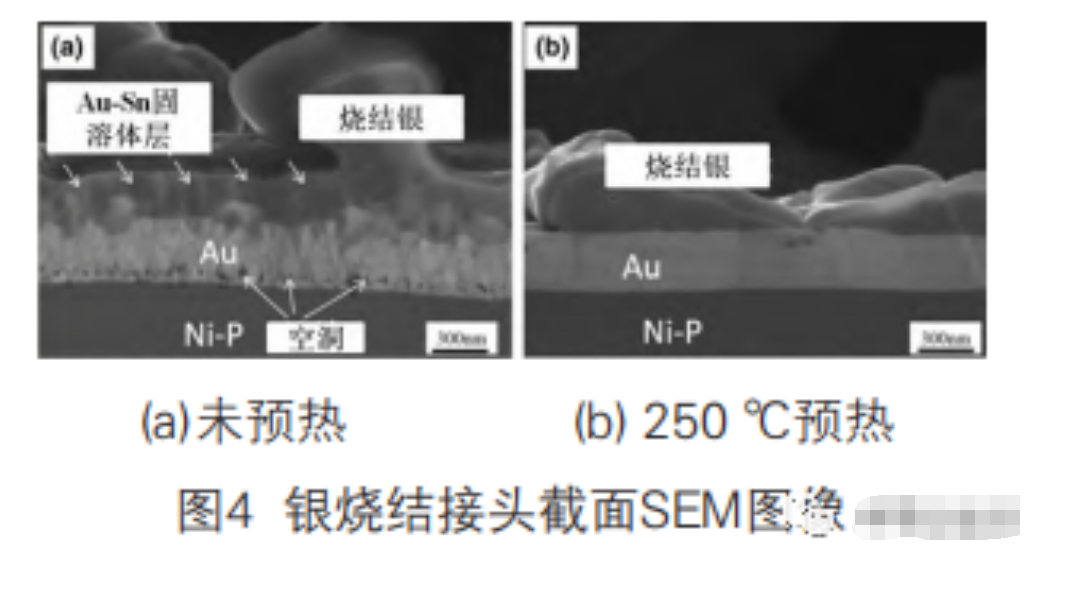

第一种方法是在烧结前对Au表面进行预热处 理。研究表明,与未进行预热的Au金属化组织相 比,在250 ℃预热后烧结接头剪切强度从15 MPa提 高到25 MPa。这是因为预热处理改善了Ni/Au镀层的 微观结构。图4为Au层未预热和250 ℃预热银烧结接 头界面的扫描电镜(SEM)图像,在未预热时,Au 层扩散至烧结银时产生单向拉应力,导致Au与Ni的 界面处形成大量空洞,在烧结过程中形成Ag-Au固 溶体。在250 ℃预热后,Au和Ni层界面处未出现空 洞,Ag-Au固溶体未形成,Au层与烧结银之间的界 面结合良好,由于Cu基板、Ni镀层和Au镀层之间热 膨胀系数存在差异,在预热过程中产生压缩应力导 致晶粒缺陷消失。但预热温度过高时,Ni扩散至Au 表面生成粗糙的NiO层,阻碍了Au和Ag的结合,导致剪切强度下降。

第二种方法是增加基板上Au层的初始厚度。Zhang等[28]对比了不同厚度Au层上银烧结的结合强 度,Au层厚度从0.3 μm增加到0.8 μm时,剪切强度 由14.9 MPa上升至30.6 MPa。这是因为较厚的Au层通 常具有较大的Au晶粒,从而具有较少的晶界扩散,在界面处可以形成牢固的结合。

2.3 银应力迁移键合

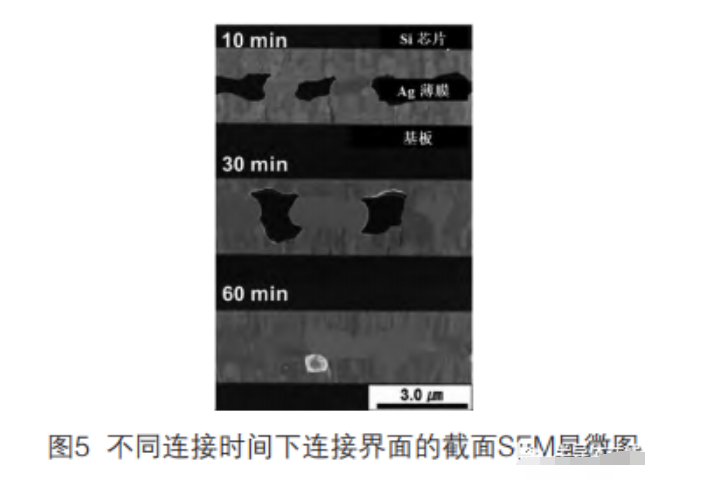

Oh C等提出了一种银应力迁移键合的互连方 法:在基板和芯片上溅射一层Ag薄膜后在250 ℃左右 的温度下烧结,由于热膨胀系数失配产生了残余应 力,Ag薄膜中银原子在应力梯度驱动下迁移,银原 子的扩散导致Ag薄膜上形成小丘。随着烧结时间的增 加,小丘长大导致异常Ag晶粒生长,使结合界面面积 增大,从而实现Ag膜之间的固相结合,如图5所示。

已有研究表明,形成小丘应力是实现银应力迁 移键合的驱动力,因此可以通过选用合适的互连材 料实现高强度、长寿命、稳定的银应力迁移键合。然而,大应力迁移是孔洞的来源,Kunimune T等[30] 在Ag薄膜和基板之间插入热膨胀系数介于基板和Ag 薄膜之间的Pt金属层,松弛了薄膜应力,从而减少应 力迁移,也作为扩散屏障防止基底界面的过度孔洞生长和聚集。

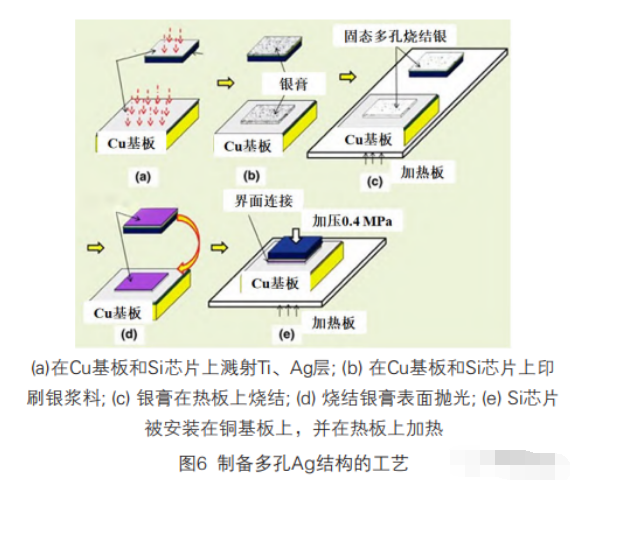

Chen等研究证实,固体多孔银结构也可以为 应力迁移机制提供驱动力,利用银的多孔结构来实 现界面结合与山丘生长。与烧结银膏和银应力迁移 键合不同的是,固体多孔银的厚度可以控制且不受 限制,且具有更大的键合面积。图6为制备固体多孔 银结构的工艺流程,制备所得的两个固体多孔银结 构之间的界面实现了结合。

固体多孔银结构已成功应用于大面积键合,15 mm× 15 mm的Si芯片在300 ℃烧结得到的剪切强度大于30 MPa, 与应力迁移键合技术中得到的剪切强度值相当,且显 著强于传统Sn-Pb焊料,电阻率约为7 μΩ·cm,为 无铅合金焊料的一半。具有较厚连接层的固态多孔 银降低了功率模块中的热应力,从而提高了结构可靠性。

IGBT功率模块清洗

为应对能源危机和生态环境恶化等问题,世界各国均在大力发展新能源汽车、高压直流输电等新兴应用,促进了大功率电力电子变流装置的广泛应用。大功率变流装置的可靠性对这些应用而言十分重要。装置的可靠性与其核心器件IGBT密切相关。

目前,大量的IGBT仍在采用传统的正溴丙烷等溶剂清洗清洗,随着对环保的管控和对产品可靠性的要求不断提高,原有的传统溶剂清洗已不能满足IGBT清洗。对此,合明提出新型的IGBT清洗方案。

半水基清洗工艺解决方案,采用 专利配方,可在清洗IGBT凹槽内存在大量的锡膏残留的同时去除金属界面高温氧化膜,更含有保护芯片独特的材料;配方材料亲水性强,清洗后易于用水漂洗干净。

欢迎使用 半水基清洗剂清洗IGBT功率器件。

以上便是IGBT功率器件清洗剂厂,IGBT功率器件的DCB衬底功能介绍,希望可以帮到您!

下一篇:半导体制造材料(3)-电子特气

![[x]](/template/default/picture/closeimgfz1.svg)