因为专业

所以领先

半导体制造材料(4)-CMP材料

CMP全称为Chemical Mechanical Polishing,化学机械抛光,是半导体晶片表面加工的关键技术之一,作用是实现晶圆全局均匀平坦化。CMP在前道制程中应用最为广泛,在各种薄膜沉积工艺之后、光刻工艺之前被多次重复使用。此外,CMP在硅片制造的抛光环节、后段封装中的先进封装中也有所应用。

一、CMP原理:

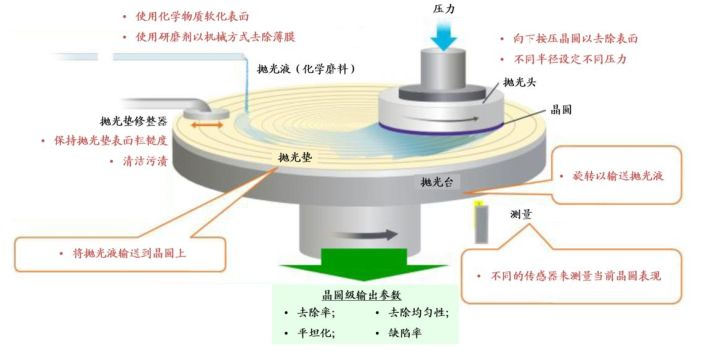

与传统的纯机械或纯化学的抛光方法不同,CMP工艺是通过表面化学作用和机械研磨的技术结合起来,实现晶圆表面微米/纳米级不同材料的去除,从而达到晶圆表面纳米级平坦化,使下一步的光刻工艺得以进行。

CMP过程:抛光头将晶圆待抛光面压抵在粗糙的抛光垫上,借助抛光液腐蚀、微粒摩擦、抛光垫摩擦等耦合实现全局平坦化。抛光盘带动抛光垫旋转,通过先进的终点检测系统对不同材质和厚度的磨蹭实现3~10nm分辨率的实时厚度测量防止过抛,更为关键的技术在于可全局分区施压的抛光头,其在限定的空间内对晶圆全局的多个环状区域实现超精密可控单向加压,从而可以响应抛光盘测量的膜厚数据调节压力控制晶圆抛光形貌,使晶圆抛光后表面达到超高平整度和超低表面粗糙度。

图1. CMP原理

CMP 系统主要材料包括抛光液和抛光垫,分别占据抛光材料成本的 49% 和 33%。其他抛光材料还包括抛光头、研磨盘、检测设备、清洗设备等。

图2. CMP材料细分占比

二、CMP材料种类及应用:

抛光液是一种由去离子水、磨料、PH 值调节剂、氧化剂以及分散剂等添加剂组成的水溶性试剂。在抛光的过程中,抛光液中的氧化剂等成分与硅片表面材料产生化学反应,在表面产生一层化学反应薄膜,后由抛光液中的磨粒在压力和摩擦的作用下将其去除,最终实现抛光。抛光液可根据应用工艺环节、配方中磨粒、PH 值的不同进行分类。

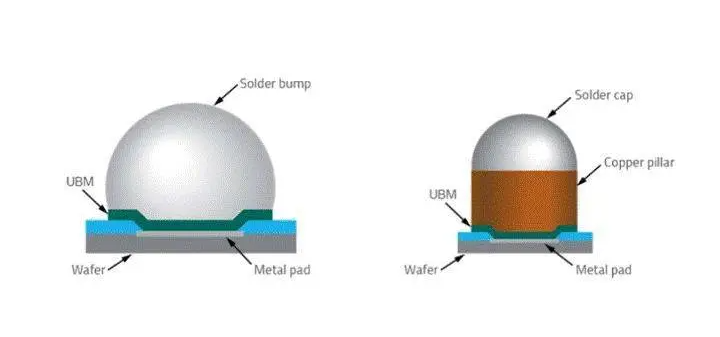

根据应用工艺环节的不同,可分为硅抛光液、铜抛光液、阻挡层抛光液、钨抛光液、钴抛光液、介质层(TDL)抛光液、浅槽隔离(STI)抛光液和硅通孔(TSV)抛光液。其中,硅抛光液多用于硅片的初步加工和打磨,铜抛光液和阻挡层抛光液用于对铜及其阻挡层的抛光,钨抛光液用于通孔及接触孔工艺,在存储芯片制造中广泛应用,钴抛光液多用于 10 nm 以下制程的芯片制造,硅通孔抛光液主要用于3D封装工艺。

表1. CMP抛光液产品及应用。

根据抛光液配方中磨粒的不同,可分为二氧化硅、氧化铈、氧化铝磨粒等三大类。二氧化硅磨粒活性强、易于清洗且分散性及选择性好,多用于硅、SiO2层间介电层的抛光。缺点是硬度大,容易对硅片表面造成损伤,且抛光效率较低。氧化铝磨粒抛光效率高,但硬度强、选择性低且团聚严重,因此抛光液中常需加入各类稳定剂和分散剂,导致成本相对较高。氧化铈磨粒硬度低,抛光效率高,平坦度高,清洁无污染,但团聚严重,也需加入各类稳定剂和分散剂,且铈属于稀有金属,成本较高。

根据 PH 值的不同,可分为酸性抛光液和碱性抛光液。酸性抛光液具有抛光效率高、可溶性强等优点,多用于对铜、钨、铝、钛等金属材料进行抛光。其缺点是腐蚀性较大,对抛光设备要求高,所以常选择向抛光液中添加抗蚀剂(BTA)提高选择性,但 BTA的添加容易降低抛光液的稳定性。不同于酸性抛光液,碱性抛光液具有腐蚀性小、选择性高等优点,多数用于抛光硅、氧化物及光阻材料等非金属材料。碱性抛光液的缺点也较为明显,因为不容易找到在弱碱性中氧化势高的氧化剂,所以抛光效率较低。

抛光垫是负责输送和容纳抛光液的关键部件。在抛光的过程中,抛光垫具有把抛光液有效均匀地输送到抛光垫的不同区域、清除抛光后的反应物、碎屑等、维持抛光垫表面的抛光液薄膜,以便化学反应充分进行、保持抛光过程的平稳、和晶圆片表面不变形等功能。

抛光垫可以根据是否含有磨料、材质和表面结构的不同进行分类。根据抛光垫是否含有磨料,抛光垫可分为有磨料抛光垫和无磨料抛光垫;根据材质的不同,也可分为聚氨酯抛光垫、无纺布抛光垫和复合型抛光垫;根据表面结构的不同,又可分为平面型抛光垫、网格型抛光垫。

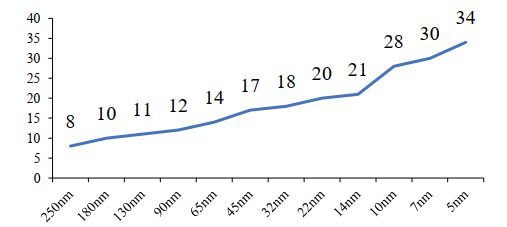

图3. 不同芯片制程对应CMP抛光次数

以上是关于半导体制造材料(4)-CMP材料的相关内容介绍了,希望能对您有所帮助!

想要了解关于芯片半导体清洗的相关内容,请访问我们的“半导体封装清洗”专题了解相关产品与应用 !

是一家电子水基清洗剂 环保清洗剂生产厂家,其产品覆盖半导体清洗 芯片清洗等电子加工过程整个领域。欢迎使用 水基清洗剂产品!

上一篇:半导体制造材料(3)-电子特气

![[x]](/template/default/picture/closeimgfz1.svg)