因为专业

所以领先

1.SoC原型验证:不可或缺的一环

随着AI、5G等尖端技术的进步,“万物互联”的愿景正逐步成为现实,为人们带来更便捷的生活方式,激发着无尽的应用可能性。这不仅加速了芯片设计行业的变革,而且提出了更高的设计要求。摩尔定律表明,尽管芯片尺寸在缩小,但其上的晶体管数量正快速增长。如此高的集成度要求更大规模的SoC(System-on-Chip)设计,并对EDA工具的需求日增。

流片作为芯片设计成功的必经阶段,也是一个风险极高的过程。一个细小的设计失误不仅可能导致昂贵的经济损失,还可能使整个产品错失市场窗口,给设计团队带来巨大的挑战。流片失败的原因有很多,其中逻辑或功能上的错误几乎占所有因素的50%。而设计错误又占整个功能缺陷的50%~70%,成工程师们的头号大敌。因此,验证是SoC设计决定成败的关键。但SoC验证极其复杂,约占整个研发时间的70%。想要缩减开发周期,必须将系统软件开发验证和投片前验证并行,这使得原型验证的优势远超过其他。

对于大型SoC设计,传统的软件仿真方法常常因运行速度不足而成为瓶颈。于是,原型验证和硬件仿真成为两大主流的验证手段,其中尤以原型验证因其高速性能而日益受到重视。与软件仿真相比,原型验证的速度快数千至数百万倍,而与硬件仿真相比,原型验证成本更低,速度更快,成为可扩展且经济有效的选择,已经成为验证复杂SoC必不可缺的EDA工具。

原型验证通常是基于FPGA(Field Programmable Gate Array,现场可编程门阵列)来实现的,因为FPGA可构造出和数字集成电路功能一样的原型验证系统,从而验证逻辑功能的正确性,成为前端验证的首选方法。过去,工程师们通常依赖手动搭建的原型验证平台。然而,这种方法在多FPGA和高度复杂的设计环境下变得难以维护和扩展。其中手动分割、逻辑分配以及多FPGA之间的接口设计是一个异常耗时且错误率高的过程。在高度复杂的SoC设计中,单纯依靠人工手段进行原型验证难以保证项目的时效性和质量。这种局限性不仅耗尽了大量的人力和物力,更增加了项目延期和成本超支的风险。面对这些挑战,才有了商业原型验证解决方案的诞生。

2.商用原型验证工具的诞生

1992年,Aptix公司——这家被视为原型验证工具的先驱,推出了名为System Explorer的系统,利用FPGA及自创的互联芯片实现了商用原型验证工具。接下来的几年,诸如多伦多大学的Transmogrifier-l、北卡州立大学的AnyBoard、斯坦福大学的Protozone以及加州大学圣克鲁斯分校的BORG等项目,开始探索如何在小型原型验证板上实现HDL芯片设计。

这些项目为后来的验证探索了多种可能性,尽管这些尝试还未完全准备好大规模商业化,但Aptix的成功给了其他供应商很大的启示,并激发了更多公司进入这个领域。尽管Aptix公司如今已消失在之后的并购浪潮中,但其在芯片验证方法学的开创性贡献仍然具有重要的历史意义和价值。

2003年,林俊雄先生在EDA行业面临重大变革之际,离开了Aptix并创立了思尔芯(S2C)。这一大胆的决策预示着新时代的到来。[1]他选择在美国硅谷的核心地区——加利福尼亚的圣何塞成立公司,并在第二年迅速在上海建立了总部和第一个研发中心。[2]当时的中国在EDA领域还是一片荒漠,思尔芯集结了EDA精英,深耕中国这个巨大的潜在市场。不久便在2005年的DAC上推出了其首款原型验证产品,名为IP Porter,很快又迭代出了成熟可商用的Prodigy芯神瞳系列产品。

同一时期,在全球其他公司也开始在原型验证领域探索。例如,美国的Dini Group在1998年推出了其第一款商业FPGA原型验证板,名为DN250k10。这款产品基于6颗Xilinx XC4085 FPGA,为芯片设计团队提供了一种灵活且经济实惠的解决方案。另一方面,瑞典的小企业HARDI Electronics AB在2000年也推出了基于Xilinx Virtex FPGA的首款原型验证系统——HAPS。但这些产品还需要工程师大量的手动搭建原型验证环境。

3.迅猛发展源于EDA公司的激烈竞争

2008年,美国公司 Synopsys以2.27亿美元的价格兼并了Synplicity[3],进入了原型验证市场。也代表了原型验证进入了一个快速增长且激烈竞争的时代。Synopsys花了接近4年的时间才真正完成技术整合并发布了HAPS-70系列,是真正的自动化原型验证产品。[4]之前的验证市场多以软件仿真与硬件仿真为主,自Synopsys购买之后,原型验证的市场正好飞速发展,成为主流必备的验证产品。

Cadence也参与其中。Cadence专注于设计自己的FPGA开发板,但一直做得并不顺利,直到Cadence在2010年3月收购了Taray及其解决方案中的FPGA设计。因为Taray开创了路由感知管脚分配综合的先河,将其与电路板一起优化了一个FPGA设计,这将有助于设计一个原型验证平台。有段时间,Cadence和Dini Group合作研发原型验证Protium产品。最终,Dini Group却在2019年12月5日被“屡屡不够”的Synopsys收购[5]。如今的Cadence专注完善其原型验证产品和硬件仿真产品之间的衔接流程,实现两者的快速相连。

西门子EDA(在2016年收购了Mentor Graphics)在原型验证方面经历了一段曲折的历程。该公司在1990年代末从Aptix获得了仿真技术许可,但随后遇到了一系列挑战,发展曾一度陷入停滞。之后,为了提升在原型验证中的时序驱动和多FPGA分割能力,西门子EDA分别收购了Auspy和法国的Flexras Technologies,后者拥有“Wasga自动分割软件”[6]。2021年6月西门子EDA又收购了PRO DESIGN 的 proFPGA 产品系列[7],西门子EDA终于在原型验证领域实现了产品和技术的全面加强。

除了一些EDA主要厂商,国内一些较小型的供应商也开始提供低成本解决方案。国内亚科鸿禹成立于2009年,原型验证产品为VeriTiger。另一家华桑电子2014年正式开启自有品牌PHINE Design系列原型验证产品的研发和销售,至今已推出第四代产品。这些都是国内较小供应商,他们也在深耕这一领域,但整体来说市场规模并不大。2020年后,在“国产化”的大背景下,又有新兴公司如合见工软,芯华章通过并购和自研,快速进入原型验证市场。

4.原型验证工具的几大挑战及解决方案

在三十多年的漫长岁月中,原型验证技术实现了显著的进步。自从Aptix 的System Explorer产品亮相,原型验证就为芯片设计赋予了无与伦比的灵活性和效率。

随着千禧年的到来,硬件与软件的深度定制带来了原型验证的新挑战与机遇,使其在芯片设计中的地位更加坚固。随后,国际上的三巨头以及像思尔芯这样的原型验证供应商加入了战局。他们通过策略性收购和技术创新,使原型验证系统更加繁荣,满足了市场的快速增长。

面对芯片设计的日益增加的复杂性和对原型验证更为严格的要求,原型验证领域出现了许多创新解决方案。这个领域已经变得越来越专业化,需要高度的专业知识和经验来处理设计的分割、映射、与外部环境的接口与通信、调试及性能优化等诸多问题。因此,这也使得原型验证成为一个高壁垒的技术领域,仅有少数EDA公司能在这一领域保持领先地位,有些甚至需要不断“并购”才能够在此领域占据领导地位的原因。

思尔芯作为原型验证领域的翘楚,对于多FPGA的RTL逻辑的分割、多片FPGA之间的互联拓扑结构、IO分配以及高速接口等,推出了时序驱动的RTL级分割算法和内置的增量编译算法功能来应对这些问题;也不断推出新的硬件配置,例如支持更多的FPGA和提供更高的性能连接器,确保其技术始终处于行业前沿。还通过不断的技术迭代和服务体系建设,稳定其在快速发展的市场中的地位,同时也提供了强大的供货能力。

如今,思尔芯已积累了20年的产品和市场经验,成为中国最早涉足原型验证研究与销售的领军企业,也是最早的国产数字EDA公司。根据 CSIA 2020统计,思尔芯原型验证方案中国市场份额超过 50%,在国内排名第一。它可谓是接过了Aptix的接力棒,奔跑在中国原型验证的前沿,如今已稳坐这一领域的宝座。近期,该公司成功发布了其第八代原型验证系统——芯神瞳S8-40。

在这些公司的共同努力之下,使得原型验证技术日趋成熟。不仅大大提高了当今芯片设计的效率和质量,还降低了整体芯片开发成本。同时,通过这些先进技术,设计团队能够更灵活地应对市场需求,从而保持竞争力。可以说原型验证技术的成熟和普及,为全球的芯片设计团队带来了强大的支持和无数的便利,推动了整个行业的持续发展。

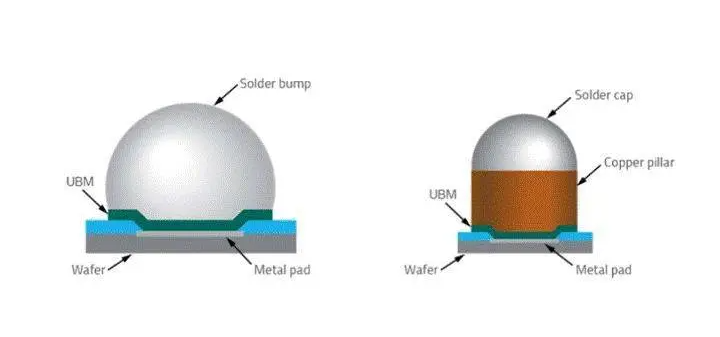

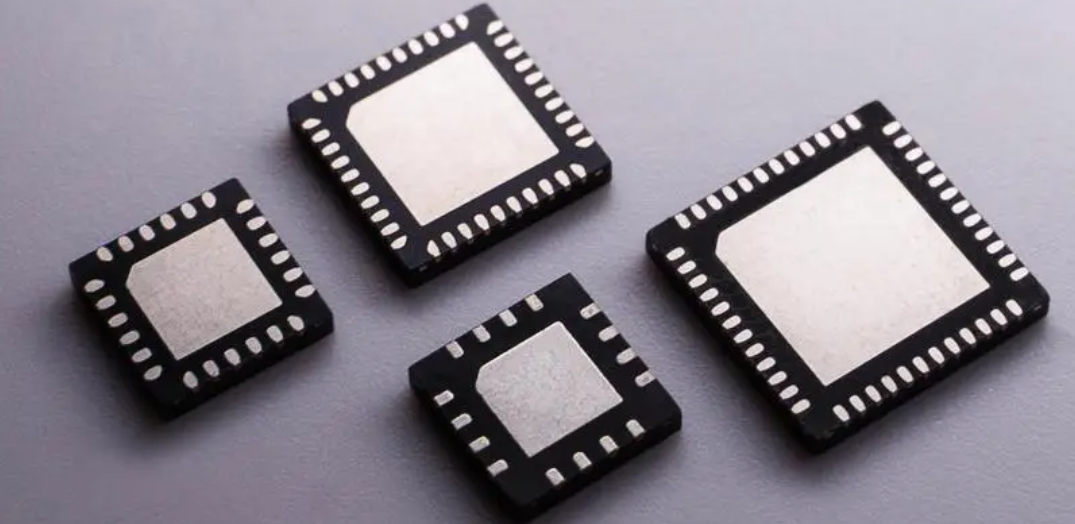

5. 芯片封装清洗:

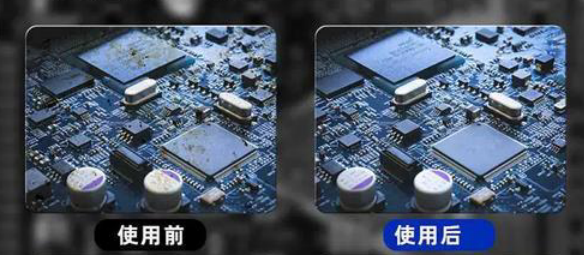

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

上一篇:集成电路封装技术的先进封装 行业发展及应用现状介···

下一篇:水基助焊剂知识介绍

![[x]](/template/default/picture/closeimgfz1.svg)