因为专业

所以领先

MCU芯片已经广泛应用于各种电子设备,包括汽车、工业、电信、医疗和消费电子等,其中汽车市场占据30.13%的MCU份额。现在的汽车一般需要50-100颗MCU芯片,MCU需求的增长主要来自汽车电动化、增强的安全特性、ADAS和自动驾驶、车内娱乐系统,以及政府对汽车废气排放的法规要求。

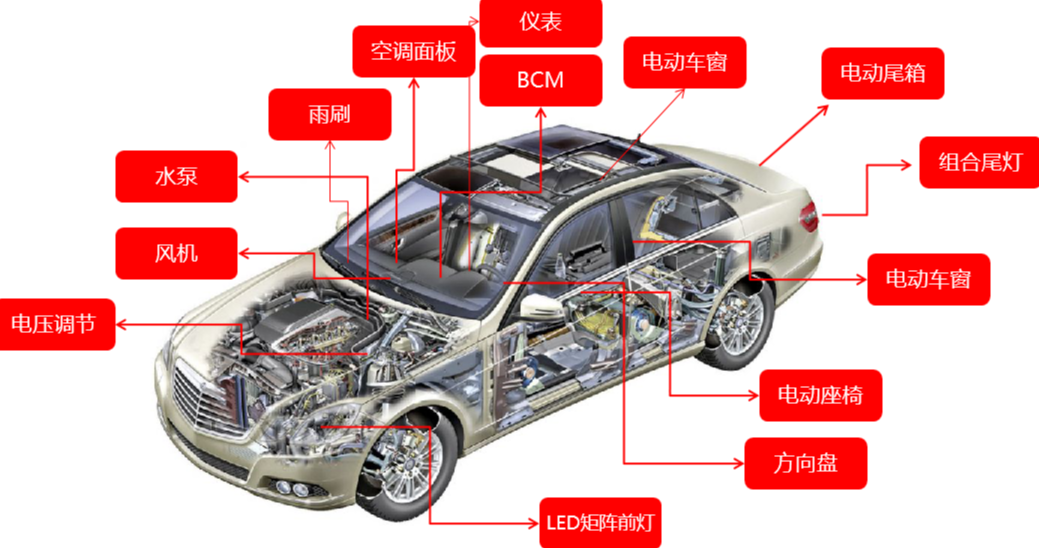

作为车辆控制的核心器件,MCU主要用于车身控制、驾驶控制、信息娱乐和驾驶辅助系统。

8位MCU :提供低端控制功能:风扇控制、空调控制、雨刷、天窗、 车窗升降、低端仪表盘、集线盒、座椅控制、门控模块。

16位MCU :提供中端控制功能:用于动力系统,如引擎控制、齿轮与离合器控制和电子式涡轮系统等;用于底盘 ,如悬吊系统、电子式动力方向盘、扭力分散控制和电子泵、电子刹车等。

32位MCU:提供高端控制功能:在实现L1和L2的自动驾驶功能中扮演重要角色,如仪表盘控制、车身控制、多媒体信息系统、引擎控制,以及新兴的智能性和实时性的安全系统及动力系统。

相较于消费级和工业级 MCU,车规级 MCU 要求更高。与消费级和工业级芯片相比,车规级半导体对产品的环境要求、可靠性要求和供货周期要求较高,主要体现在:(1)环境要求。汽车芯片的工作环境更复杂,有高振动、多粉尘、多电磁干扰、温度范围宽(-40~155℃)等特点;(2)可靠性要求。汽车设计寿命一般 在 15 年或 20 万公里,整车厂对车规级 MCU 的要求通常是零失效;(3)供货周 期要求。车规级 MCU 的供应周期需要覆盖整车的全生命周期,供货周期一般为 15~20 年;(4)重新认证要求。在工业 MCU 上执行很多微小的工艺变化都不需 要客户或对 MCU 进行重新认证,但对于汽车 MCU 来说需要进行重新认证。

车规级 MCU 具有三大认证门槛,认证时间长、进入难度大。车规级 MCU 企业在进入整车厂的供应链体系前,一般需符合三大车规标准和规范:在设计阶段要遵循功能安全标准 ISO26262,在流片和封装阶段要遵循的 AEC-Q001~004 以及 IATF16949,以及在认证测试阶段要遵循的 AEC-Q100/Q104。其中,AECQ100 分为四个可靠性等级,从低到高分别为 3、2、1、0;ISO26262 定义的 ASIL 有四个安全等级,从低到高分别为 A、B、C、D;AEC-Q100 系列认证一般至少 需要 1-2 年的时间,而 ISO26262 的认证难度更高,周期更长。在考虑到芯片上 车后还需要认证的时间,整体上车规级芯片从流片到相关车型量产出货可能要 3- 5 年时间。

车用 MCU 具有客户认证壁垒,供应周期长,下游车厂完成认证后不会轻易更换供应商。芯片经过车规级认证为先行条件,后续还需要被整车厂认可,经过上车认证合格后才能批量供货。同时一款车型的销售和售后周期较久,同一型号 芯片可稳定供货 5 年甚至更久。长期以来,主流车厂的供应商资质被几大芯片龙头占据,他们的产品品质经过了长期的验证,因此整车厂一般不会轻易更换供应商。

在市场竞争格局方面,全球MCU供应商以海外厂商为主。包括瑞萨电子、恩智浦、英飞凌、意法半导体和微芯科技在内的前5大MCU厂商市场份额合计达到75.6%,集中度相对较高,而国内MCU厂商在中低端市场具备较强的竞争力。

国内MCU厂商针对汽车市场的产品几乎都集中在32位。目前已经进入前装市场的有芯旺微、杰发科技和小华半导体等,另外还有不少在MCU厂商已经推出,或即将推出车规级MCU产品,比如兆易创新、小华半导体、中颖电子、航顺、先楫、芯海科技、旗芯微等。

可以看出,由于车规级MCU的壁垒较高,国际巨头在车规级MCU领域一直处于领先的地位,但是近几年国内厂商在车规级MCU的深耕也非常值得关注,今天就来介绍几个国内外做得比较出色的车规级MCU产品。

近年来,受益于物联网快速发展、工业4.0对自动化设备需求的增长及汽车电子渗透率的提升等因影响,MCU应用领域不断扩大,全球MCU市场规模也不断增长。数据显示,2022年全球MCU市场仍维持增长趋势,销售额将达到211.8亿美元,但增速放缓至6.15%。

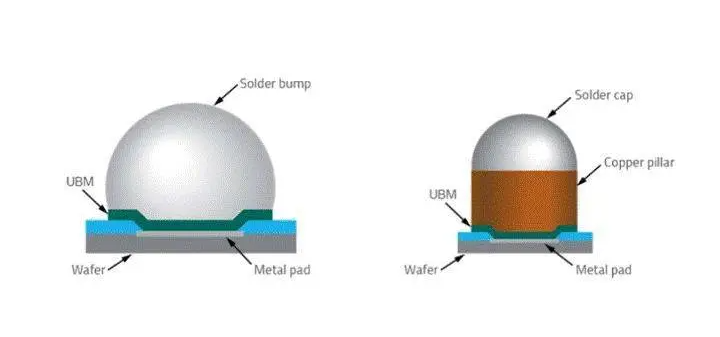

三、车规级芯片封装清洗:

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

上一篇:芯片封装技术大全(下)

![[x]](/template/default/picture/closeimgfz1.svg)