因为专业

所以领先

二十世纪60年代,IBM发明了芯片倒装焊技术,即可控塌陷芯片连接(C4: Controlled Collapse Chip Connection,1970)技术,以取代当时昂贵、可靠性差并且生产率低下的手工操作的引线键合技术,源于其固体逻辑技术(Solid Logic Technology, SLT)器件的陶瓷封装(1962)。从此催生出晶圆上制作凸点的工艺,即Bumping工艺。而Bumping工艺通常和Flip Chip 工艺紧密联系在一起,为Flip Chip工艺的前道基础工艺。

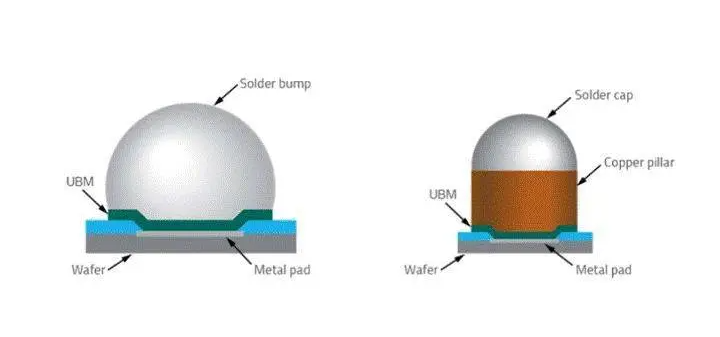

Bumping工艺,又称凸点工艺,采用的是晶圆级封装,故又称Wafer Bumping工艺(圆片级凸点工艺),

是WLP(晶圆级封装工艺)过程的关键工序。具体是指在晶圆的I/O端口的Pad上形成焊料凸点的过程。

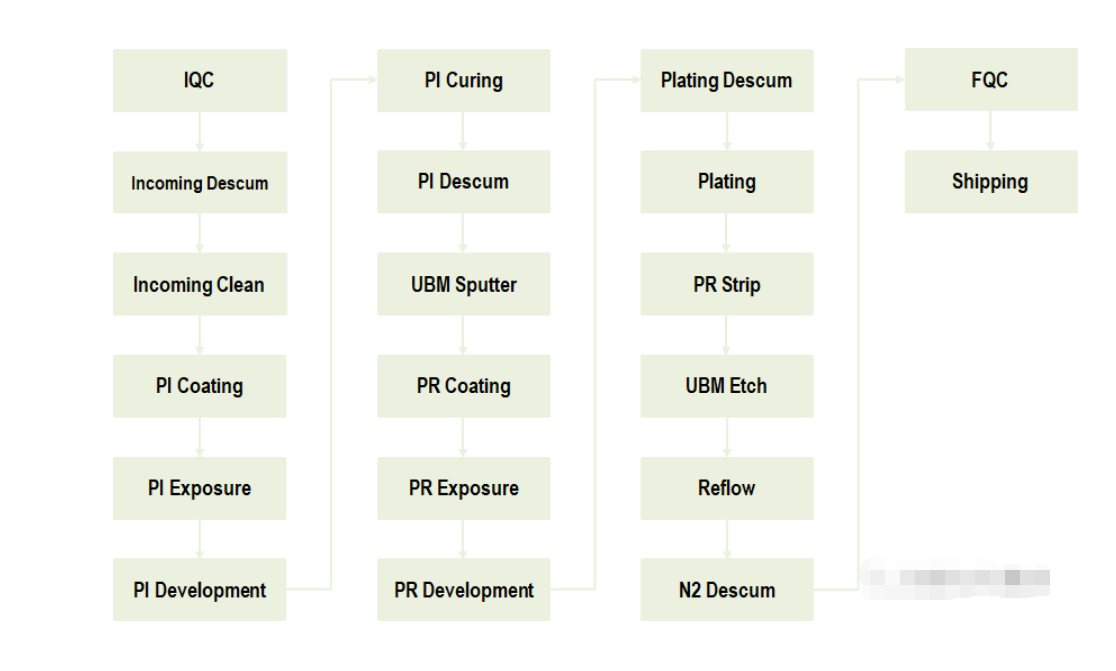

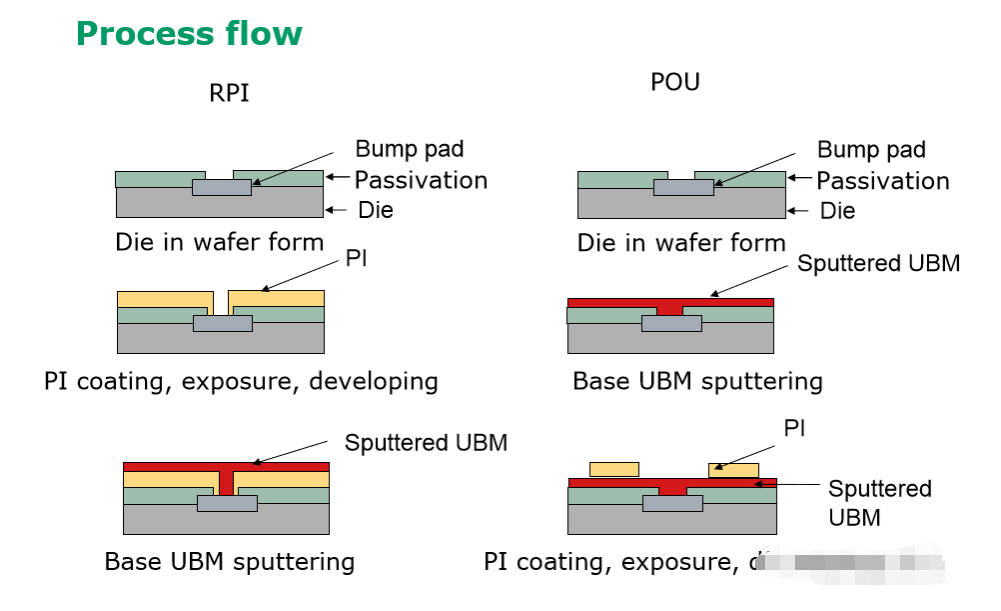

Bumping 制程流程

工艺流程介绍

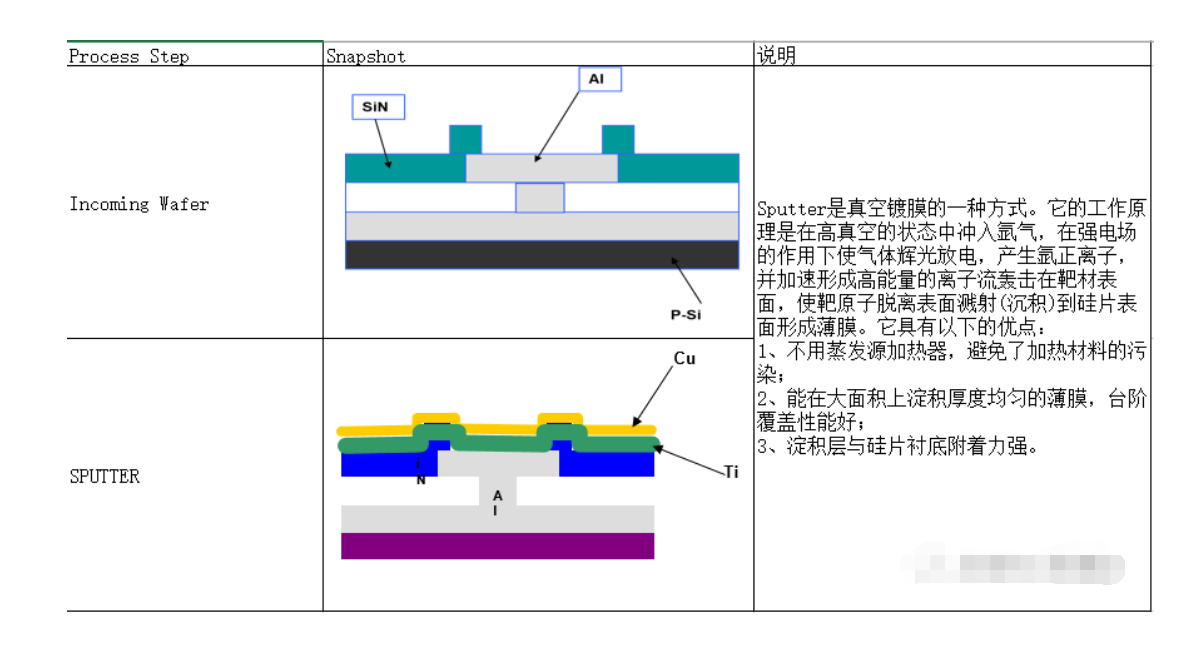

Sputter是真空镀膜的一种方式。它的工作原理是在高真空的状态中冲入氮气,在强电场的作用下使气体辉光放电,产生氮正离子并加速形成高能量的离子流轰击在靶材表面,使靶原子脱离表面溅射(沉积)到硅片表面形成薄膜。它具有以下的优点:1、不用蒸发源加热器,避免了加热材料的污染2、能在大面积上淀积厚度均匀的薄膜,台阶覆盖性能好;3、淀积层与硅片衬底附着力强。

封装工艺精进

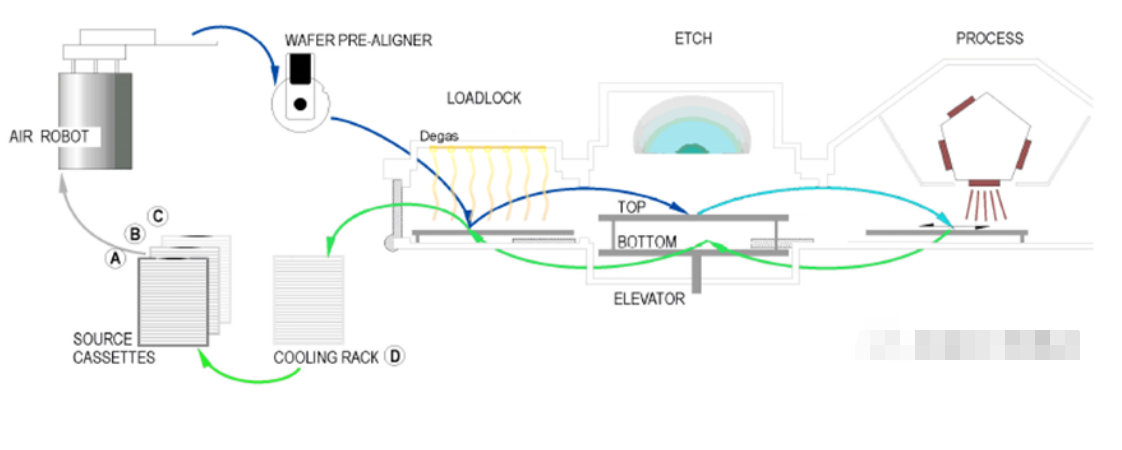

Sputter 前的wafer 需要先清洗然后再溅射,如下是工作原理介绍

Pre-Clean

目的:去除Wafer表面有机物污染和颗粒;

Pre-Clean用丙酮、异丙醇、水等三种溶剂:

丙酮是有机溶剂,能够溶解Wafer表面有机物,异丙醇能够溶解丙酮,同时又能以任何比例溶解在水中,最后通过纯水QDR,达到清洗Wafer,去除Wafer表面有机物污染和颗粒的目的。

使用超声波+有机溶剂清洗:

超声清洗有时也被称作“无刷擦洗”,特点是速度快、质量高、易于实现自动化。它特别适用于清洗表面形状复杂的工件,如对于精密工件上的空穴、狭缝、凹槽、微孔及暗洞等处。通常的洗刷方法难以奏效,利用超声清洗则可取得理想效果。对声反射强的材料,如金属、玻璃、塑料等,其清洗效果较好;对声吸收较大的材料,如橡胶、布料等,清洗效果则较差些。

采用超声波清洗时,一般应用化学清洗剂和水基清洗剂作为介质。清洗介质本身利用的是化学去污作用,可以加速超声波清洗效果。

溅射原理

Sputter原理

在充入少量Ar的Stepper腔内。靶材是阴极,Wafer是阳极。当极间电压很小时,只有少量离子和电子存在;电流密度在10’A/era数量极,当阴极(靶材)和阳极间电压增加时,带电粒子在电场的作用下加速运动,能量增加,与电极或中性气体原子相碰撞,产生更多的带电粒子;直至电流达到10A/era数量极,当电压再增加时,则会产生负阻效应,即“雪崩”现象。此时离子轰击阴极,击出阴极原子和二次电子,二次电子与中性原子碰撞,产生更多离子,此离子再轰击阴极,又产生二次电子,如此反复。当电流密度达到0.01A/era数量级左右时,电流将随电压的增加而增加,形成高密度等离子体的异常辉光放电,高能量的离子轰击阴极(靶材)产生溅射现象。溅射出来的高能量靶材粒子沉积到阳极(Wafer)上,从而达到溅射的目的。

在磁场的作用下,电子在向阳极运动的过程中,作螺旋运动,束缚和延长了电子的运动轨迹,从而提高了电子对工艺气体的电离几率,有效地利用了电子的能量,因而在形成高密度等离子体的异常辉光放电中,正离子对靶材轰击所引起的靶材溅射更加有效。同时受正交电磁场的束缚,电子只有在其能量消耗尽时才能落在玻璃上,从而使磁控溅射具有高速、低温的优点。

Sputter与BUMP的关系:

Bumping工艺是一种先进的封装工艺,而Sputter是Bumping工艺的第一道工序,其重要程度可想而知。Sputter的膜厚直接影响Bumping的质量,所以必须控制好Sputter的膜厚及均匀性是非常关键。

UBM层厚度与元件功能的原理:

1、功率:功率越大膜层(UBM层)越厚

2、时间:时间越长膜层越厚

可以通过调节这两个因素来控制膜厚(UBM层厚度),使溅射出的膜层厚度达到客户要求。

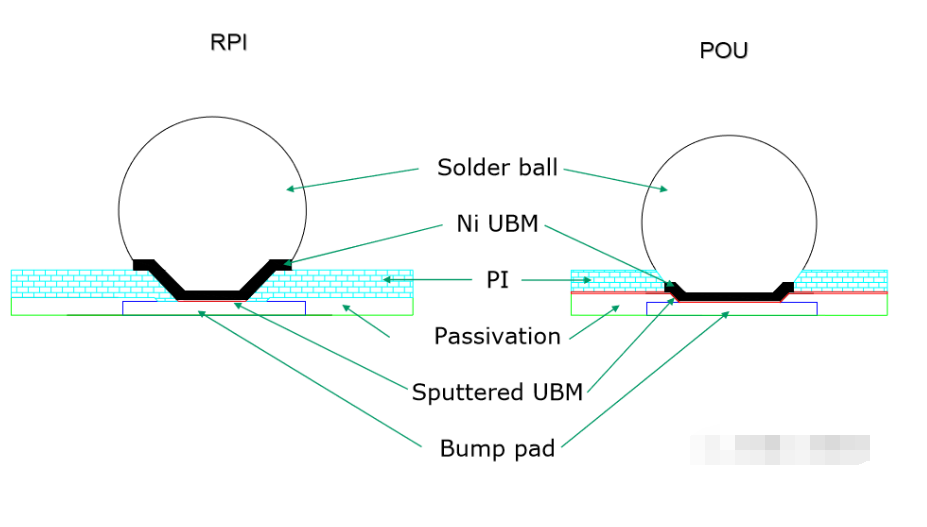

UBM2种结构和流程

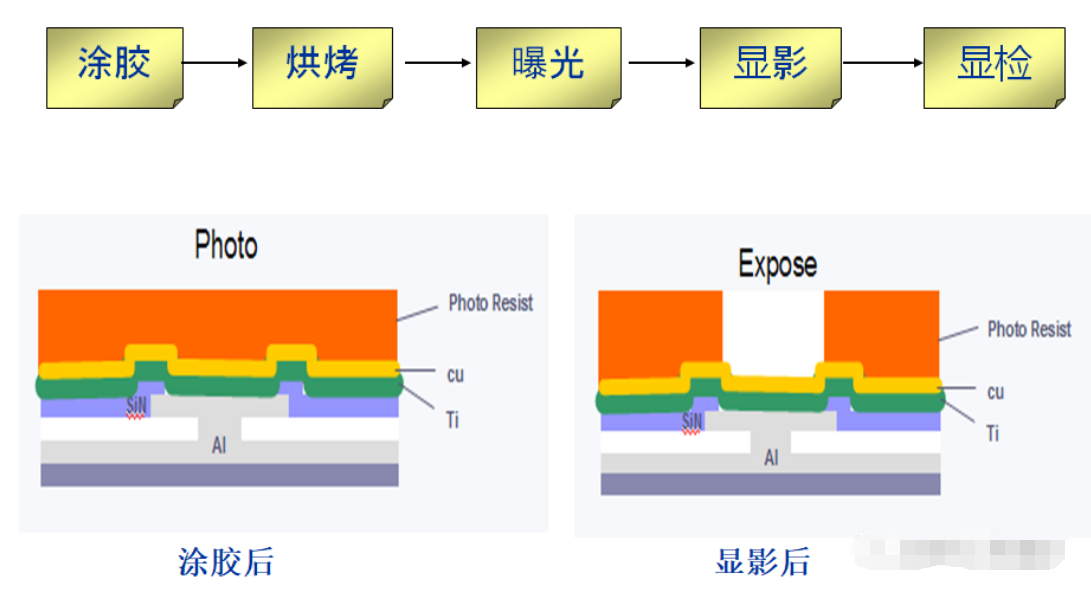

光刻工艺

光刻工艺原理和流程:

通过光刻将光刻版上的图形印刷到Wafer上,首先要在Wafer上涂上一层感光胶,在需要开口的地方进行高强光线曝光(紫外线),让光线通过,然后在经过显影,将开口处的胶去掉,这样就可以得到我们所需要的CD开口。

所谓的CD(criditle-dimensions)也即光刻的开口。

光刻工序中的曝光和显影它有着照相的工艺原理

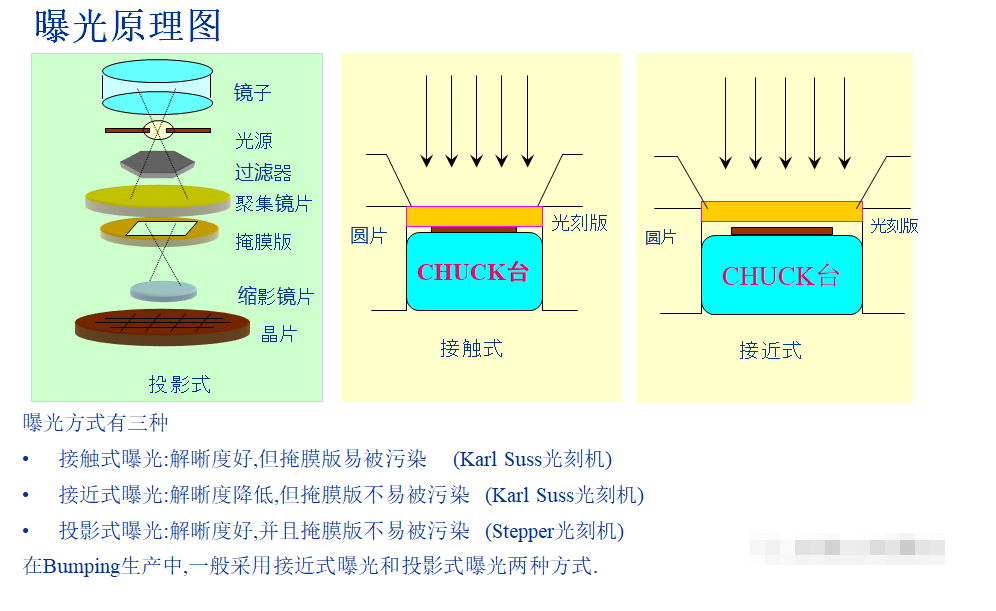

曝光方式有三种

接触式曝光:解晰度好.但掩膜版易被污染(Karl Suss光刻机)

接近式曝光:解晰度降低,但掩膜版不易被污染 (Karl Suss光刻机)投影式曝光:解晰度好,并且掩膜版不易被污染 (Stepper光刻机)在Bumping生产中,一般采用接近式曝光和投影式曝光两种方式.

芯片封装清洗:

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

上一篇:回流焊炉膛清洗方法

![[x]](/template/default/picture/closeimgfz1.svg)