因为专业

所以领先

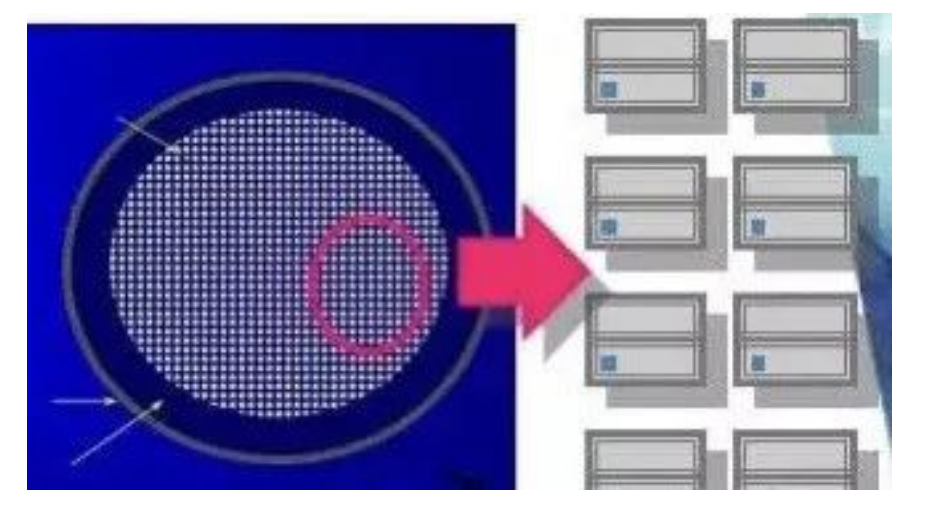

我们需要把它们分成一个个的芯片然后再进行包装,也就是芯片的封装。

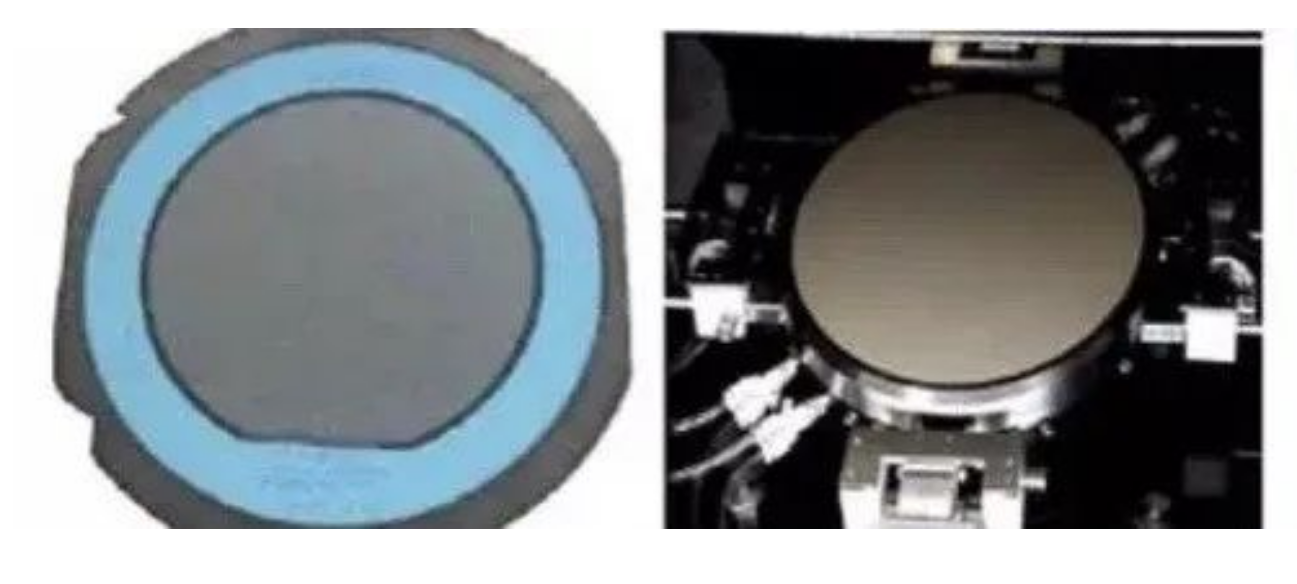

1、背面减薄

将从晶圆进行背面研磨,来减薄晶圆达到封装需要的厚度 。

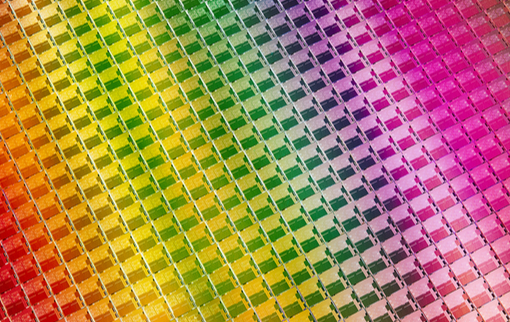

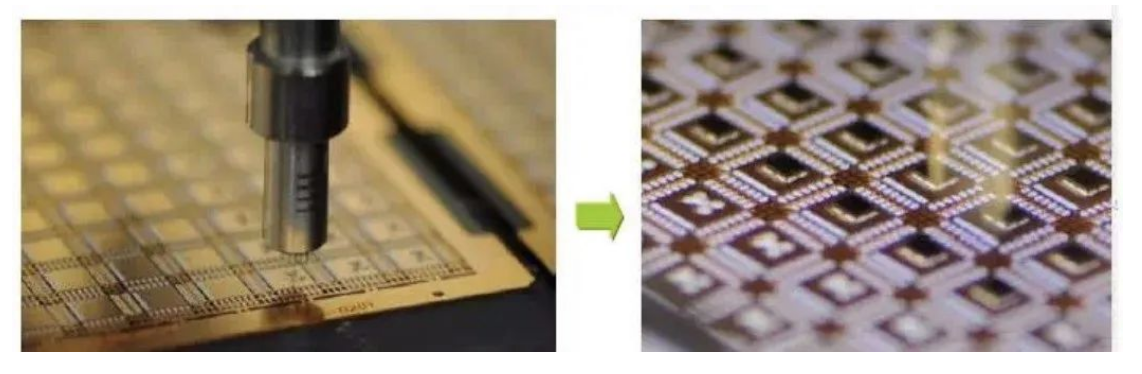

2、晶圆切割

将晶圆粘贴在蓝膜上,使得即使被切割开后,不会散落,并切成一个个小的芯片,并进行清洗。

3、光检查

主要是针对清洗晶圆在显微镜下进行晶圆的外观检查,是否有出现废品。

4、芯片粘接

主要包括:点银浆、芯片粘接、银浆固化三个步骤。

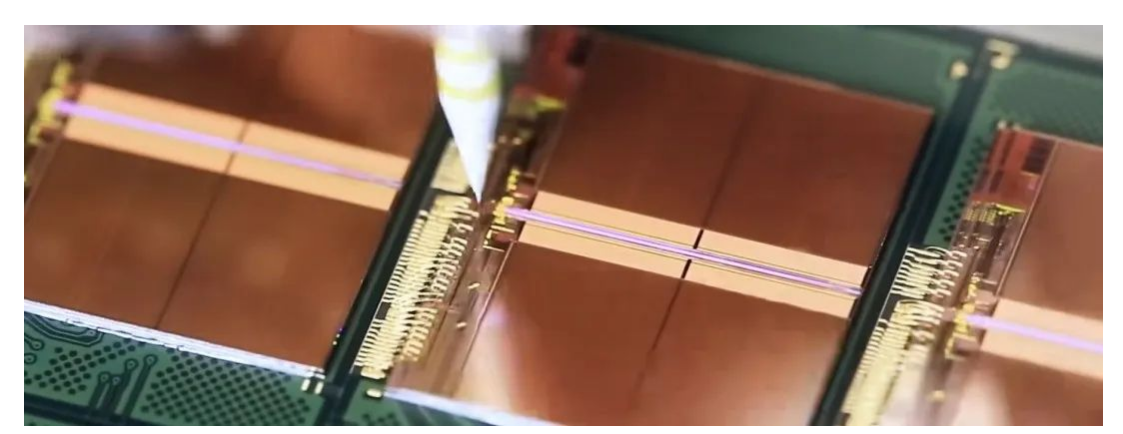

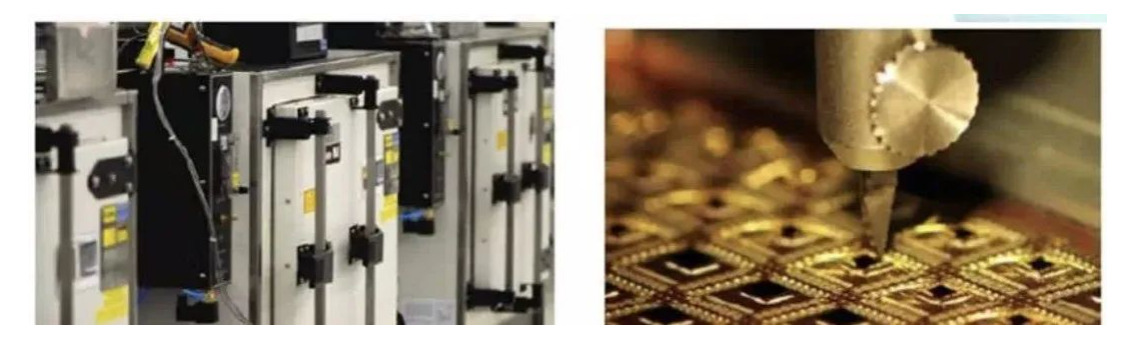

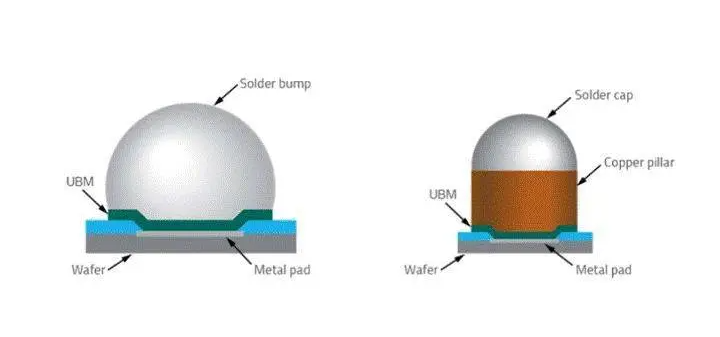

5、引线焊接

利用高纯度的金线、铜线或着铝线把晶粒和焊盘通过焊接的方法连接起来。

6、光检查

检查前步骤之后有无各种废品

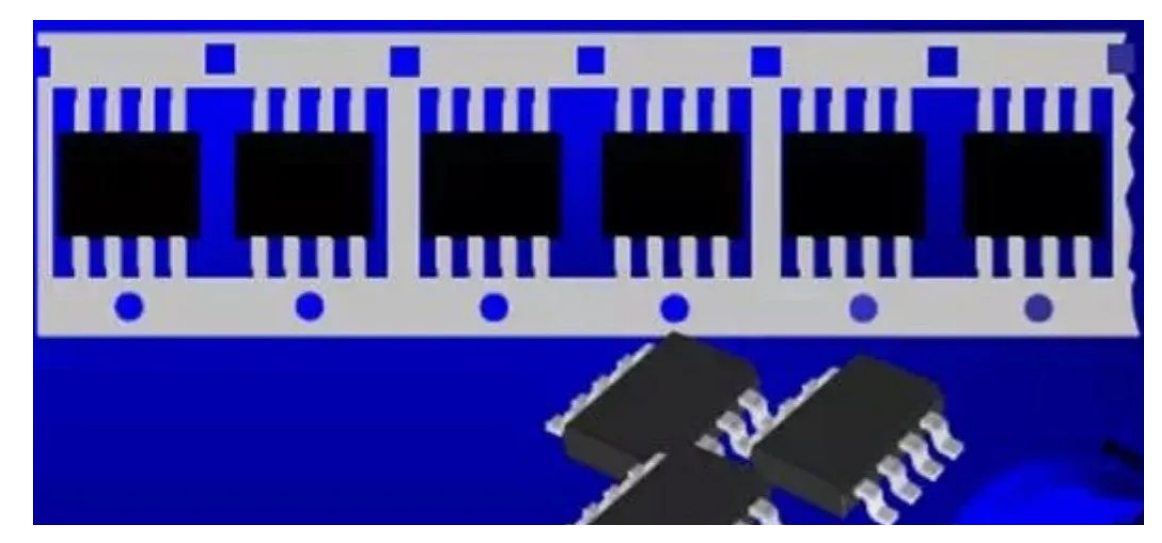

7、注塑

利用塑封材料把完成后的产品封装起来的过程,并需要加热硬化。

8、电镀和退火

利用金属和化学的方法,在表面镀上一层镀层,以防止外界环境的影响。

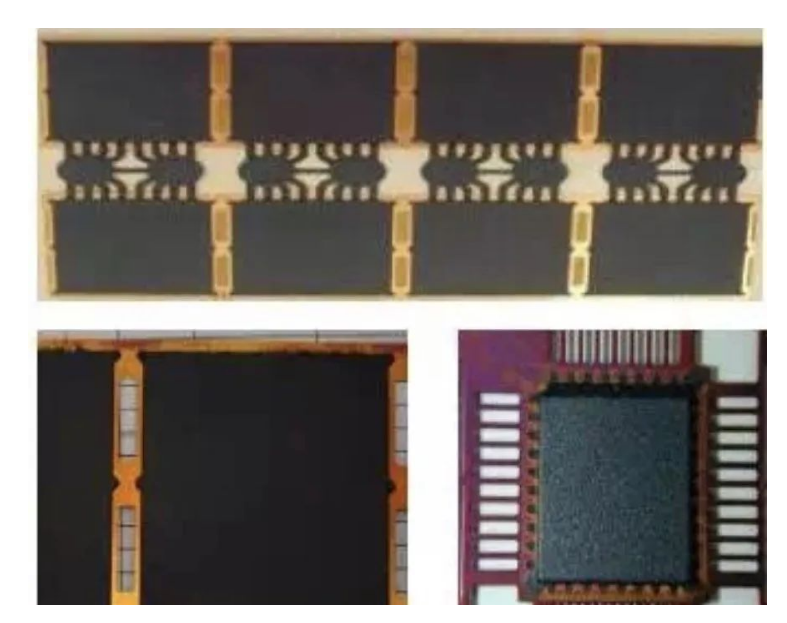

9、切筋成型

将引线框切割成单独的芯片,然后进行引脚成型,达到工艺需要求的形状。

10、光检查

主要针对后段工艺可能产生的废品如各种缺陷。

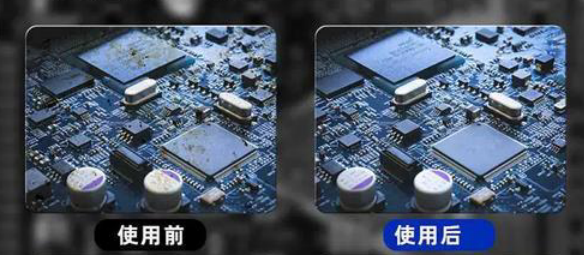

芯片封装清洗:

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)