因为专业

所以领先

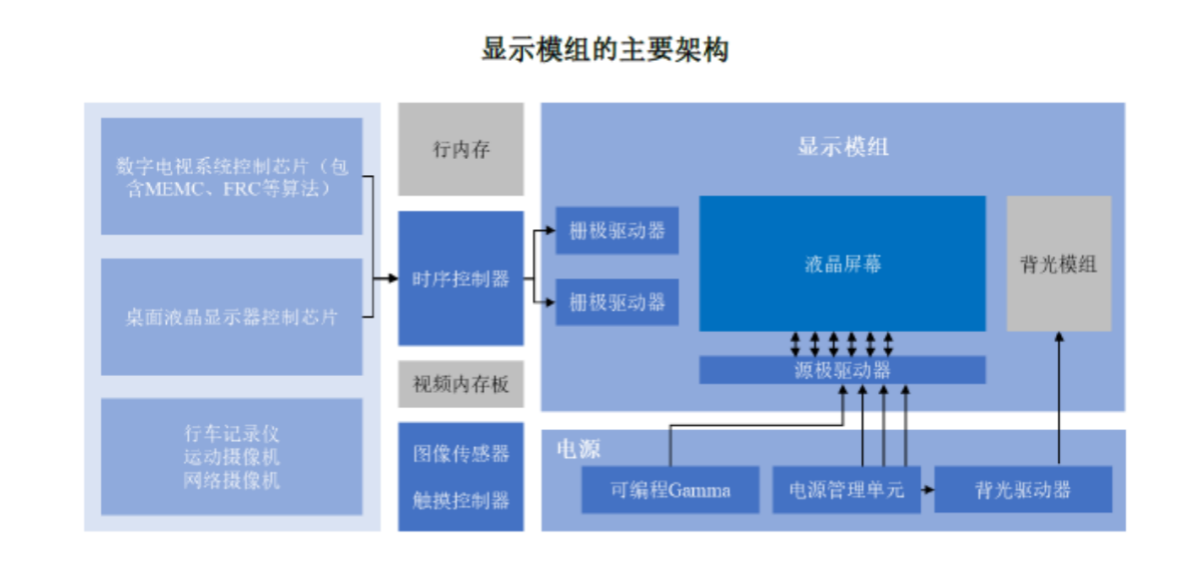

什么是显示驱动芯片

面板显示驱动芯片是显示面板的重要组成元件之一,主要通过对电流、电压的驱动,控制屏幕的亮度和色彩,实现色彩和图像在屏幕上的呈现。按照显示技术区分,常见的显示面板主要包括LCD 显示屏和OLED 显示屏;其中LCD 显示屏的光线由背光源发出,通过对液晶层液晶分子排列/扭曲的控制,实现背光源的投射和遮蔽,从而形成色彩和图像;而OLED 显示屏的光线则直接由有机发光层自发光实现显示,当电流通过有机发光材料时会使其发光,其显示的光亮程度主要取决于通过有机发光层电流的强弱。

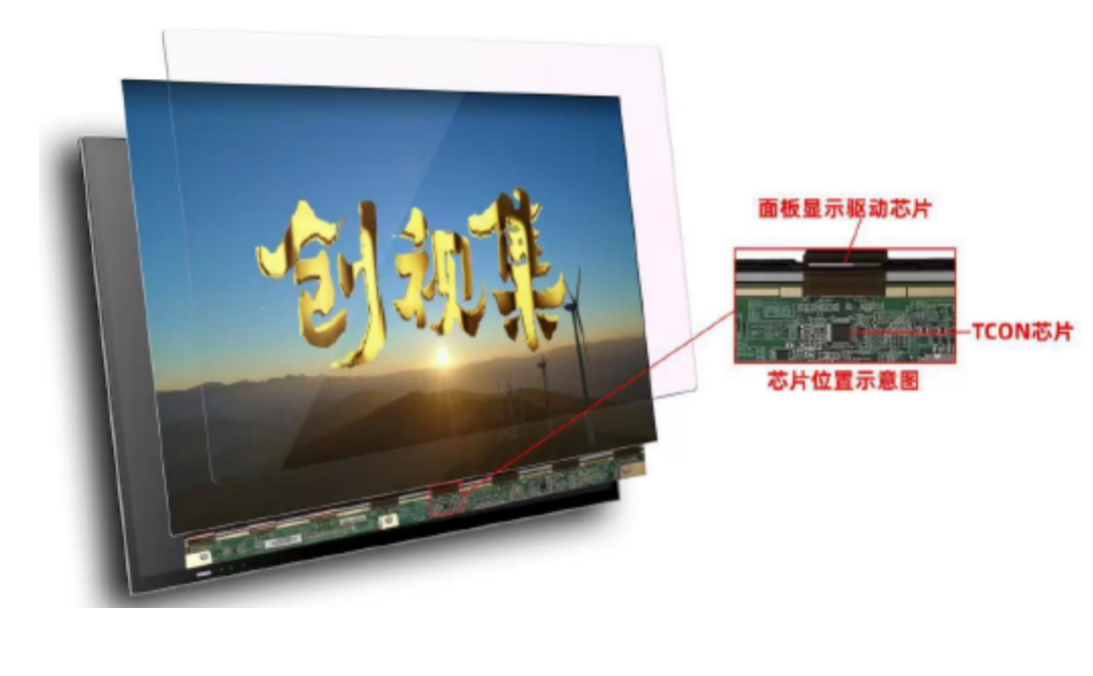

中大尺寸LCD显示驱动芯片

中大尺寸LCD 面板显示驱动芯片包括源极驱动芯片(Source Driver IC)及栅极驱动芯片(Gate Driver IC),其中栅极驱动芯片的作用主要系根据控制信号将面板上的TFT 薄膜晶体管依次打开,源极驱动芯片的作用主要系将位于液晶面板上的液晶电容与储存电容充电到所需的电压,从而实现调整液晶分子的排列/偏转角度。GOA(Gate on Array,在玻璃基板上集成TFT 组成的栅极驱动电路)技术成熟之前,LCD 面板通常需要同时使用源极驱动芯片及栅极驱动芯片,以完成对屏幕亮度和色彩的控制;随着GOA 技术的成熟,可以将栅极驱动电路直接集成在TFT-LCD 面板上以节省成本并实现窄边框,目前中大尺寸LCD 面板已通常只使用源极驱动芯片实现面板的驱动显示。

小尺寸LCD显示驱动芯片

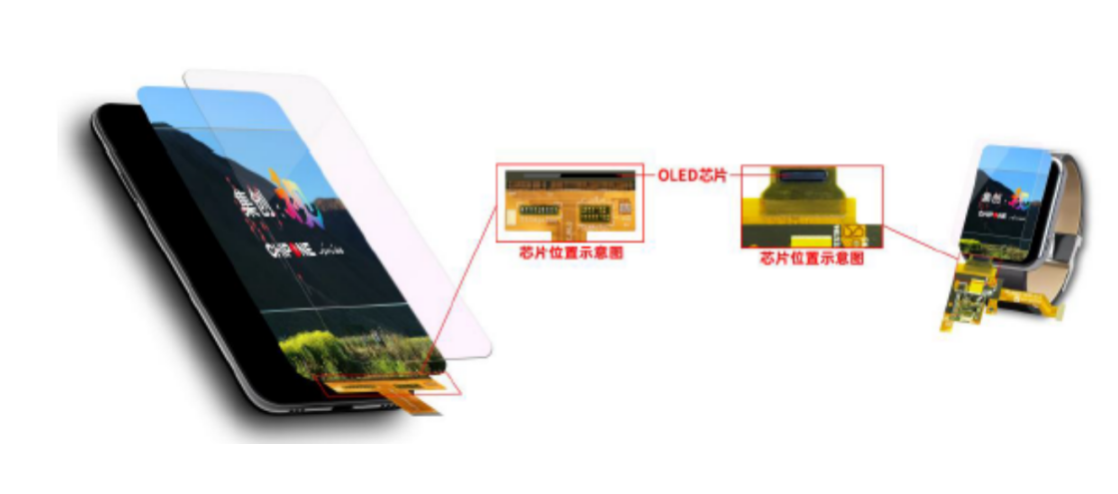

OLED显示驱动芯片

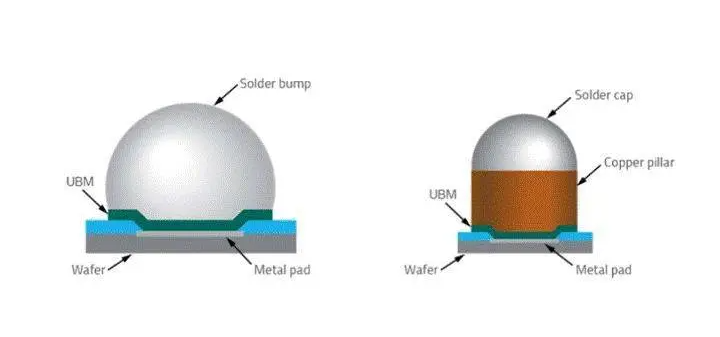

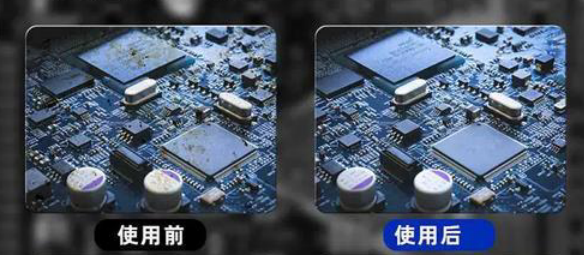

芯片封装清洗:

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

上一篇:三防漆清洗剂与洗板水的特点

![[x]](/template/default/picture/closeimgfz1.svg)