因为专业

所以领先

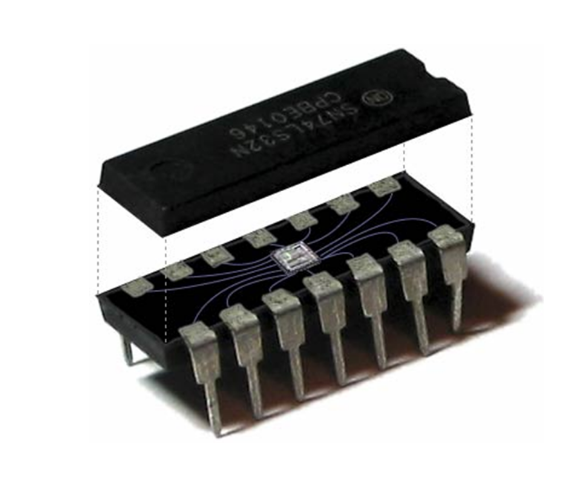

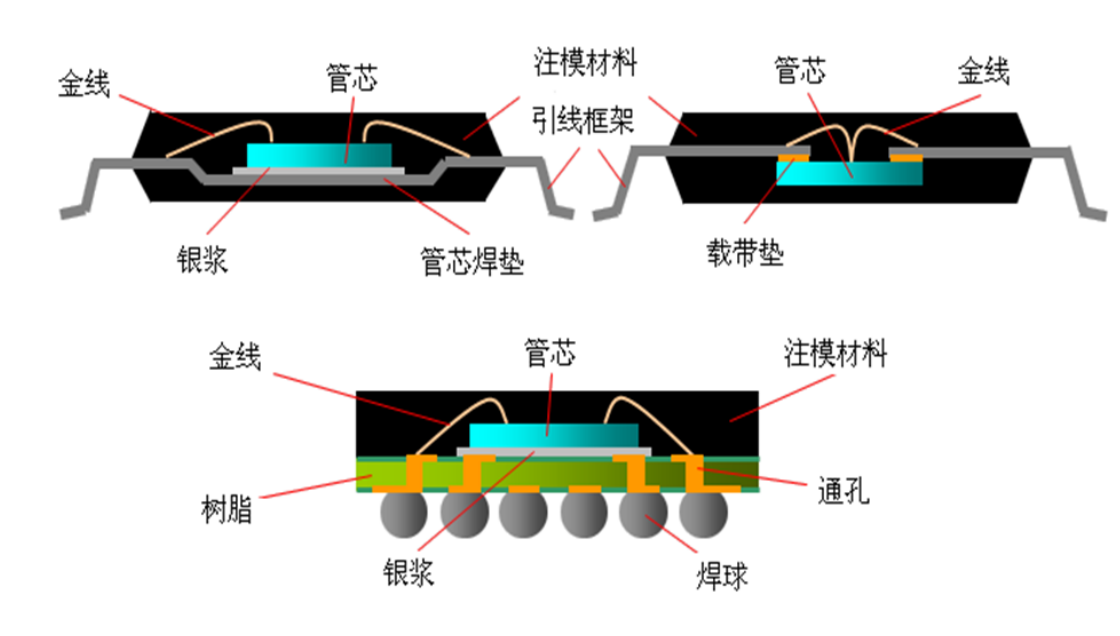

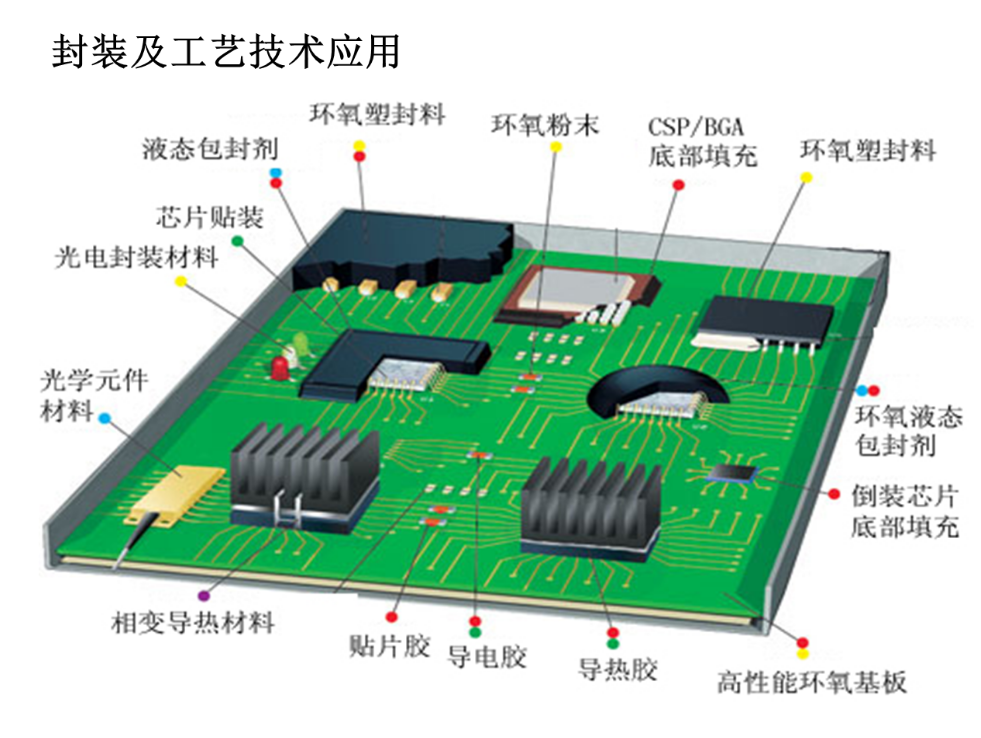

封装——Package,使用要求的材料,将设计电路按照特定的输入输出端进行安装、连接、固定、灌封、标识的工艺技术。

B、作用

a)保护:保障电路工作环境与外界隔离,具有防潮、防尘。

b)支撑:引出端及壳体在组装和焊接过程保持距离和缓冲应力作用。

c)散热:电路工作时的热量施放。

d)电绝缘:保障不与其他元件或电路单元的电气干涉。

e)过渡:电路物理尺寸的转换。

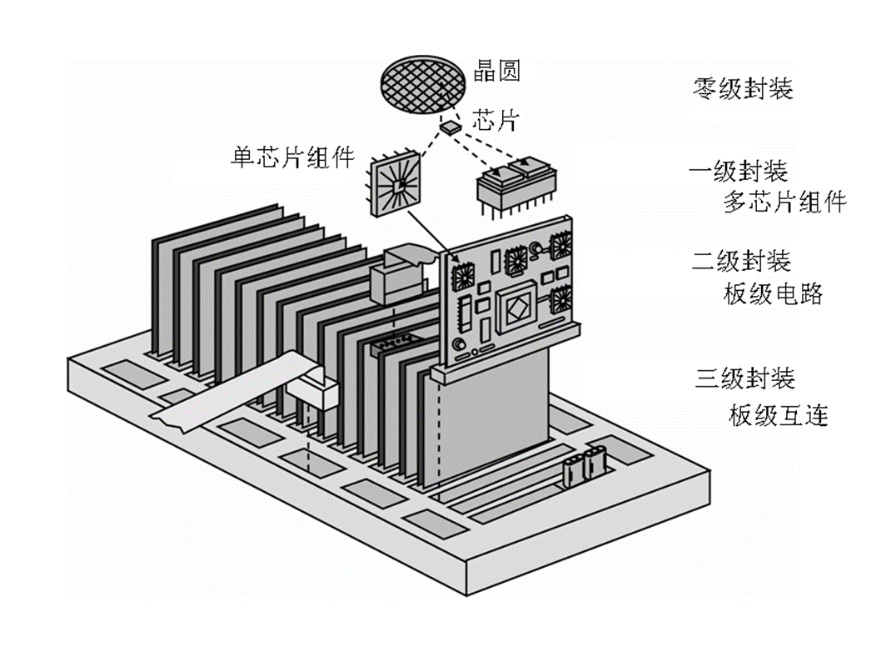

a)晶圆裸芯片 b)集成电路芯片 c)板级电路模块PCBA d)板级互连

e)整机 f)系统

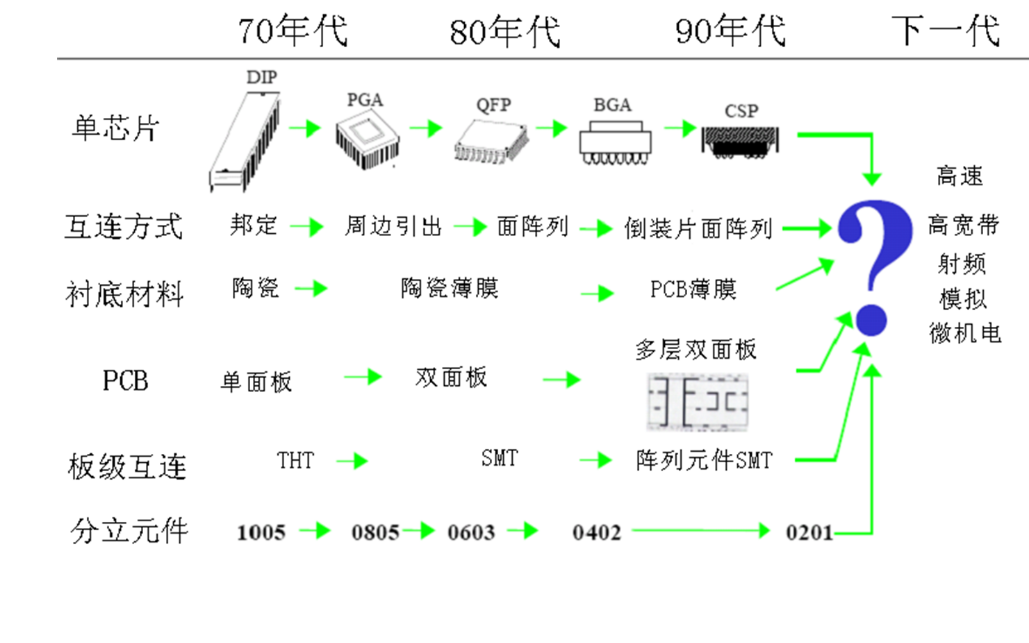

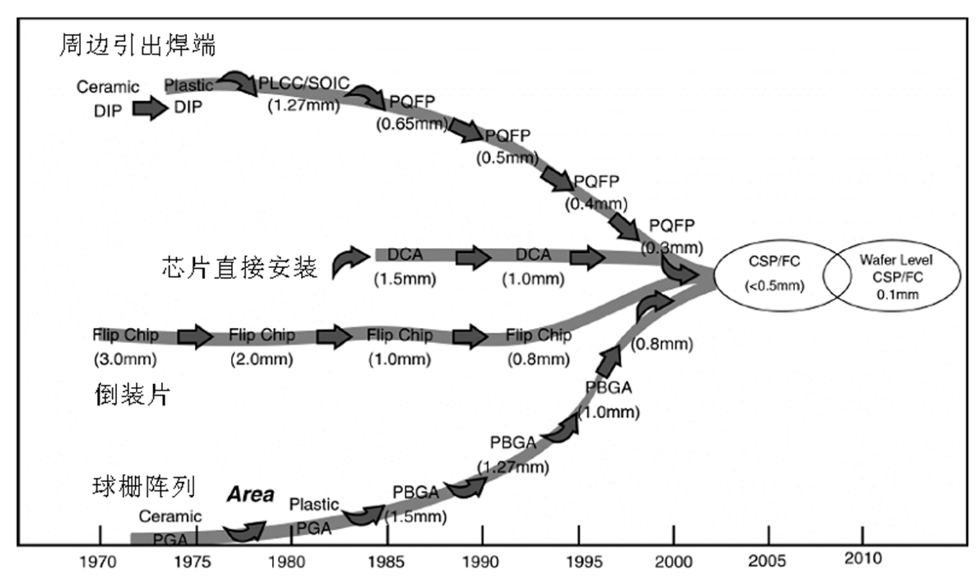

电子封装技术发展历程

20世纪50 年代以前是玻璃壳真空电子管

20世纪60 年代是金属壳封装的半导体三极管

20世纪70 年代封装是陶瓷扁平、双列直插封装小规模数字逻辑电路器件出现

20世纪70 年代末表面贴装技术SMT出现,分立元件片式化(玻璃)

20世纪80 年代 LSI出现,表面贴装器件SMD问世,陶瓷、塑料SOP、PLCC、QFP呈现多样化状况

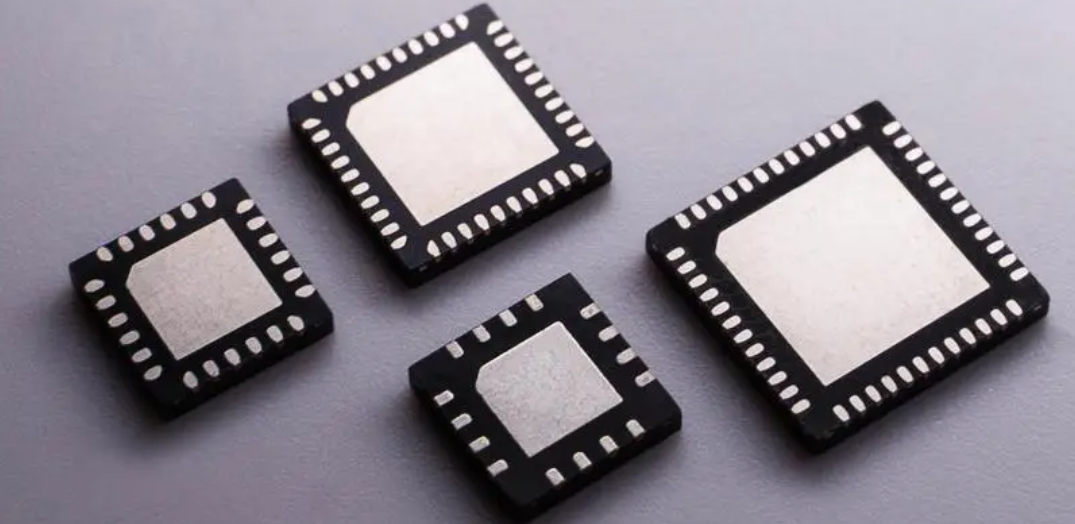

20世纪90 年代VLSI出现,MCM技术迅速发展,超高规模路小型化、多引脚封装趋势,塑料封装开始占据主流,片式元件达到0201、BGA、CSP大量应用

21世纪始,多端子、窄节距、高密度封装成为主流,片式元件达到01005尺寸,三维、光电集成封装技术成为研究开发的重点

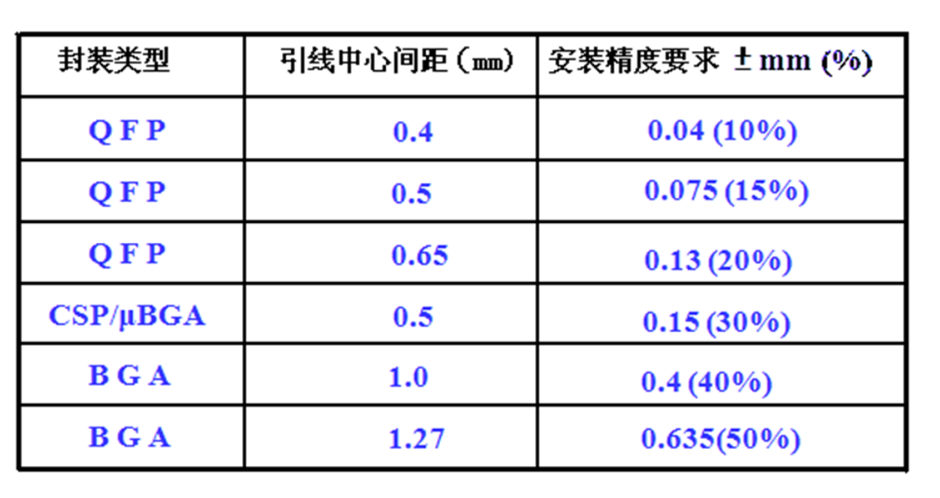

器件封装引线中心间距变化对工艺装备的精度要求

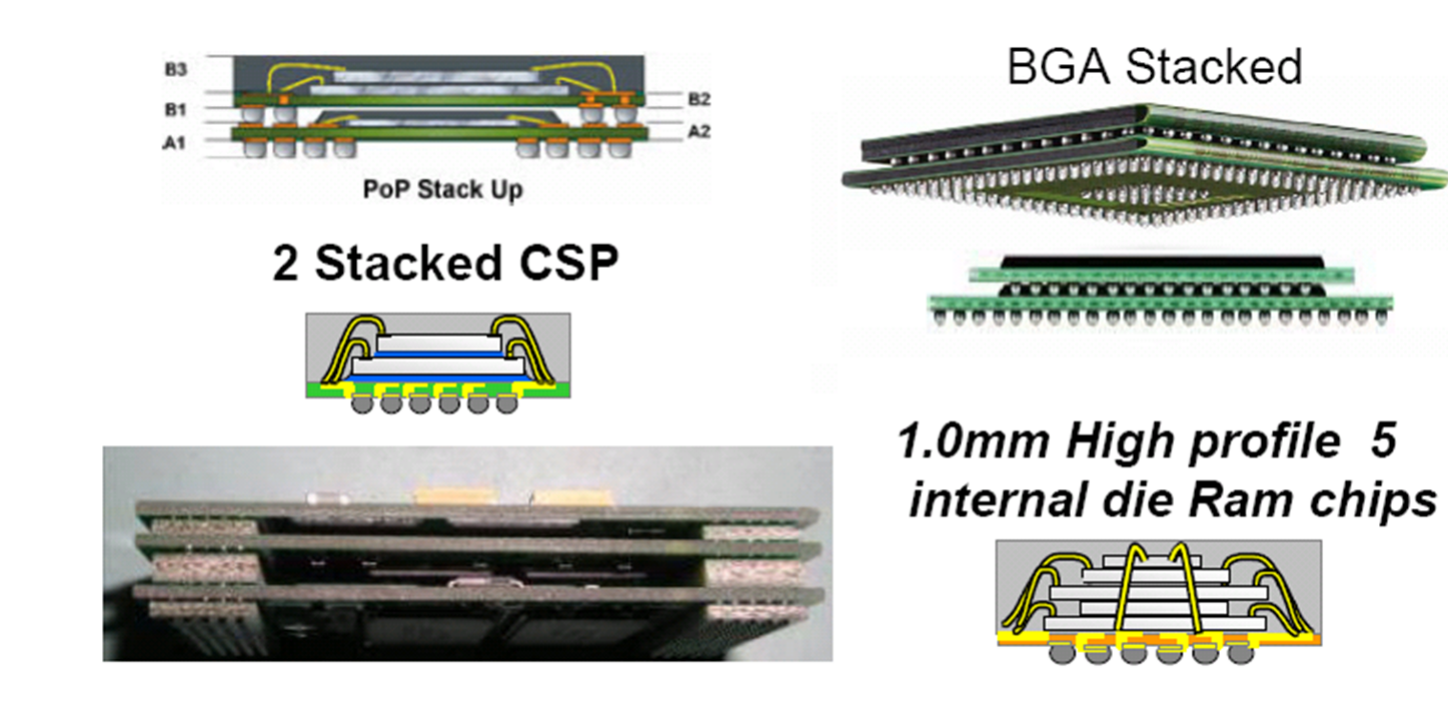

三维叠层元器件封装

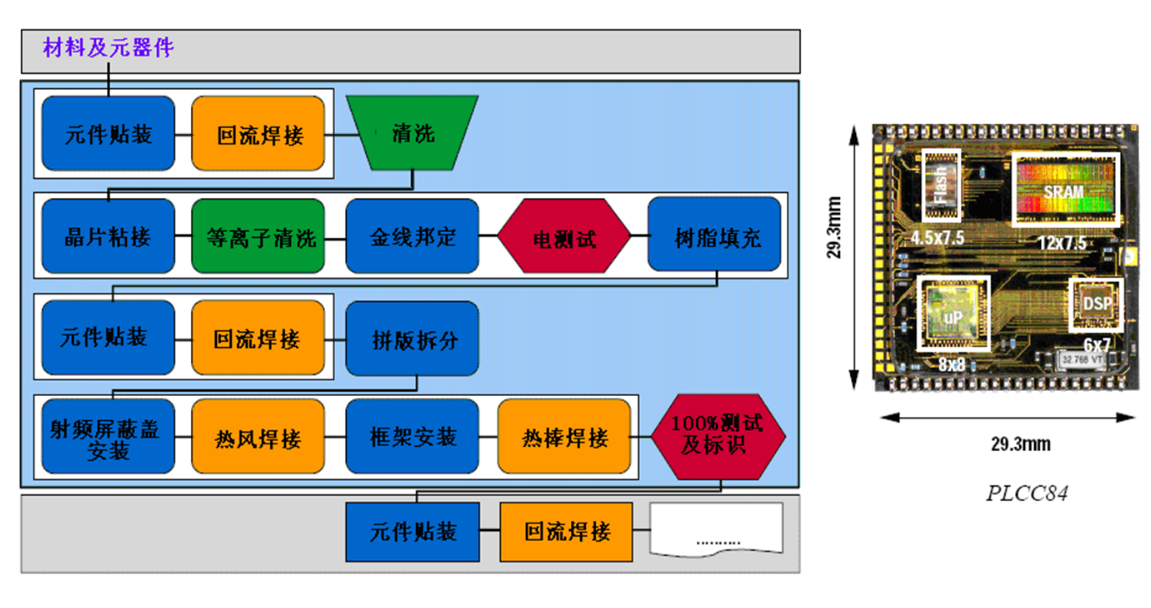

多芯片组件封装与组装工艺技术应用

C、发展趋势

高密度、细间距、超细间距PCB

三维立体互连,应用于晶圆级、元件级和板级电路

光电混和互连。

1)封装材料

A、基本要求

封装材料具有如下特性要求:

热膨胀系数:与衬底、电路芯片的热膨胀性能相匹配。

介电特性(常数及损耗):快速响应电路工作,电信号传输延迟小。

导热性:利于电路工作的热量施放。

机械特性:具有一定的强度、硬度和韧性。

B、材料应用类别

a)金属:铜、铝、钢、钨、镍、可伐合金等,多用于宇航及军品元器件管壳。

b)陶瓷:氧化铝、碳化硅、氧化铍、玻璃陶瓷、钻石等材料均有应用,具有较好的气密性、电传输、热传导、机械特性,可靠性高。不仅可作为封装材料,也多用于基板,但脆性高易受损。

双列直插(DIP)、扁平(FP)、无引线芯片载体(LCCC)、QFP等器件均可为陶瓷封装。

c)塑料:

通常分为热固性聚合物和热塑性聚合物,如酚醛树脂、环氧树脂、硅胶等,采用一定的成型技术(转移、喷射、预成型)进行封装,当前90%以上元器件均已为塑料封装。

始用于小外形(SOT)三极管、双列直插(DIP),现常见的SOP、PLCC、QFP、BGA等大多为塑料封装的了。器件的引线中心间距从2.54mm(DIP)降至0.4mm(QFP)

厚度从3.6 mm(DIP)降至1.0mm(QFP),引出端数量高达350多。

d)玻璃:

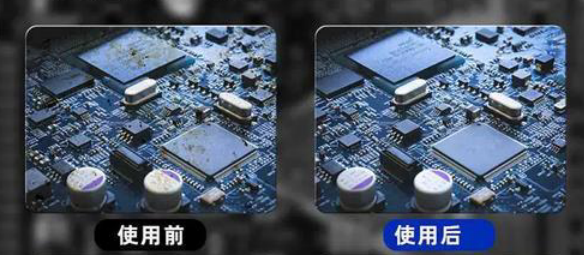

半导体电子元器件封装封装清洗:

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)