因为专业

所以领先

PCB焊点空洞产生的原因与PCBA电路板水基清洗剂

PCB焊点空洞会减少有效焊接面积,削弱焊接强度,降低可靠性。PCB焊点空洞处会推挤焊锡,导致焊点间短路。

下面 小编给大家分享一下PCB焊点空洞产生的原因与PCBA电路板水基清洗剂,希望能对您有所帮助!

PCB焊点产生空洞的原因:

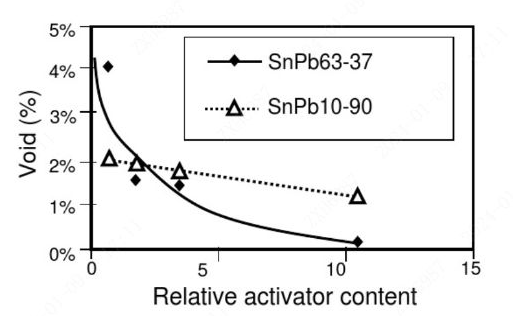

一、助焊剂活性不足

1、锡膏中的助焊剂残渣未及排出熔融的焊锡,在高温下裂解形成气泡。

2、活性较强的助焊剂能抑制气泡的形成---强活性的助焊剂使润湿速度加快,减少助焊剂残渣被焊锡包裹的机会。

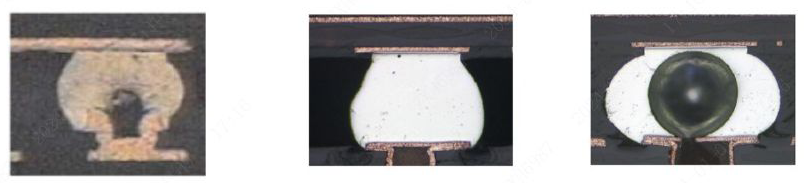

二、引脚、焊锡、PCB PAD吸水、氧化

1、引脚、焊锡、PCB PAD吸水:

水在加热时汽化,在焊点内形成很大的气泡,甚至能使相邻的锡球由于焊锡溢出而短路。

2、引脚、焊锡、PCB PAD氧化:

①、氧化使得助焊反应更剧烈,形成更多的气泡;

②、氧化不易完全清除,润湿速度较慢,不利与气泡外排 ;

③、氧化由于拒焊而形成气泡集中。

三、PAD设计(盘上via)

SMT时,焊锡覆盖在via上,via内部空气难以逃溢,此种气泡国际规范已予允收(J-STD-001D)<面积小于25%>。

四、PTH破孔

波峰焊时,PTH孔壁上的破孔向外吹气称为吹孔。PTH的破孔一般与钻孔、镀铜等流程有关,由于PCB基材需要经过许多湿制程,难免会从破孔处吸入水汽、化学物质,这些物质在高温下可能放出大量的气体。

五、表面处理

表面处理层防氧化不到位,导致焊接时空洞较多。

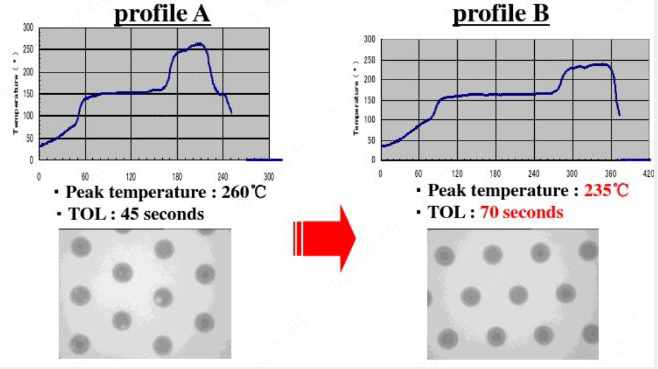

六、回流时间

回流时间对气泡产生量的影响:

1、较长的回流时间有利于气泡的逃溢 ;

2、时间过长的回流会加剧助焊剂裂解 ;

3、PAD再氧化形成更多气泡。

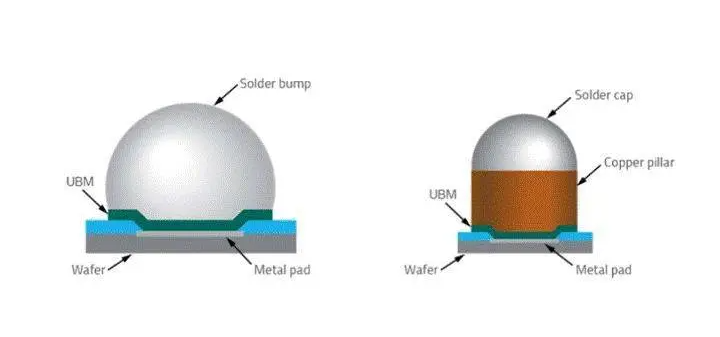

七、柯肯达尔现象

焊点IMC内部的一些微小的孔洞随着时间的积累越来越大,越来越多,最后会连成一条细缝,导致焊点断裂。这种现象就是柯肯达尔(Kirkendall)效应。

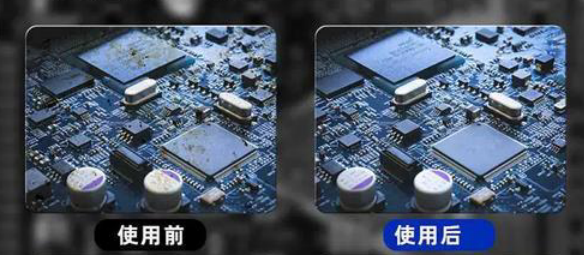

PCBA电路板水基清洗剂

为了保证PCBA的高可靠性、电器性能稳定性和使用的寿命,提升PCBA组件质量及成品率,避免污染物污染及因此产生的电迁移,电化学腐蚀而造成电路失效。需要对PCBA焊接工艺后的锡膏残留、助焊剂残留、油污、灰尘、焊盘氧化层、手印、有机污染物及Particle等进行清洗。在选择PCBA电路板清洗剂时应对症下药,选择合适的PCBA电路板水基清洗剂。

PCBA电路板清洗剂具有以下特点:

1、清洗负载能力高,使用寿命长,维护成本低。

2、良好的溶解力,清洗之后焊点保持光亮。

3、配方温和,具有极好的材料兼容性。

4、低VOC值,满足VOC排放相关法规要求。

5、采用去离子水做溶剂,无闪点,使用安全。

6、气味小,对环境影响小。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)