因为专业

所以领先

有人曾表示,混合键合将成为自 EUV 以来半导体制造最具变革性的创新。事实上,它将对设计流程产生比 EUV 本身更大的影响,从封装架构延伸到单元设计和布局。知识产权生态系统将发生巨大重塑,制造流程也将发生巨大重塑。2D 晶体管缩小的时代仍将继续,但步伐缓慢,但混合键合将带来芯片设计者思考 3D 的新时代。

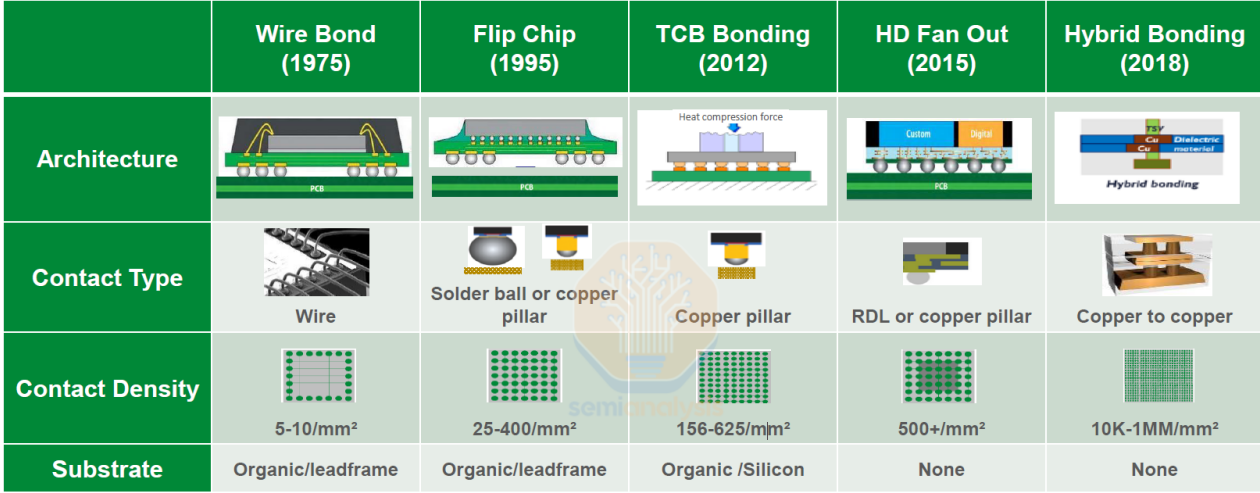

在封装史上,最后一次重大范式转变是从引线键合到倒装芯片。从那时起,更先进的封装形式(例如晶圆级扇出和 TCB)一直是相同核心原理的渐进式改进。这些封装方法都使用某种带焊料的凸块作为硅与封装或板之间的互连。这些技术可以一直缩小到约 20 微米的间距。

到目前为止,我们在多部分先进封装系列中讨论的主要封装类型和工艺流程已达到 220 微米到 100 微米规模,并且主要使用焊料作为各种小芯片铜互连之间的介质。为了进一步扩展,需要另一种范式转变:采用混合键合的无凸块互连。混合键合的尺寸超出了 10 微米互连间距,路线图为 100 纳米范围,并且它不使用任何中介物(intermediary),例如具有更高电阻的焊料。

相反,不同芯片或晶圆的互连直接通过铜通孔连接。直接铜连接可以降低电阻,从而在向各种芯片发送数据时降低功耗。当与连接数量的数量级增加相结合时,需要对设计进行彻底的重新思考。

一、混合键合到底是什么?

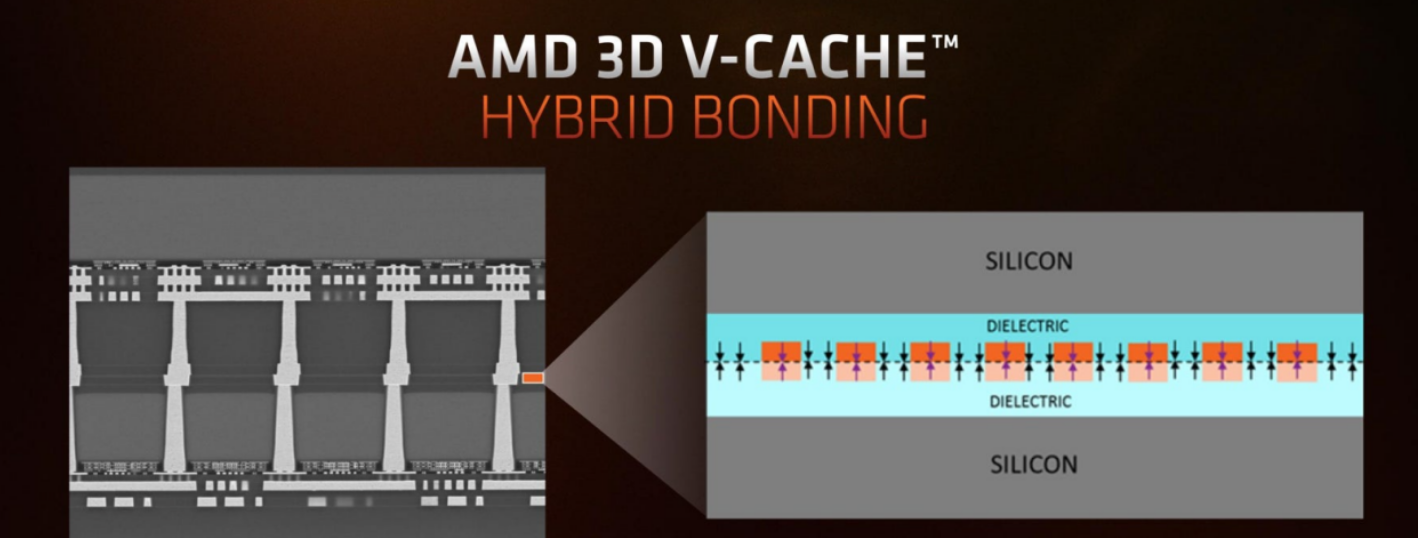

混合键合用于芯片的垂直(或 3D)堆叠。混合键合的显著特点是它是无凸块的。它从基于焊料的凸块技术转向直接铜对铜连接。这意味着顶部die和底部die彼此齐平。两个芯片都没有凸块,而是只有可缩放至超细间距的铜焊盘。没有焊料,因此避免了与焊料相关的问题。

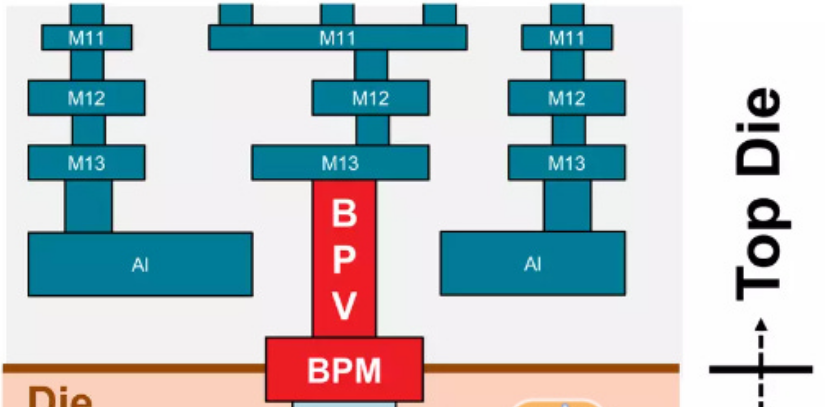

从上图中,我们可以看到AMD 3D V-Cache的横截面,它采用台积电的SoIC-X的die-to-wafer混合键合。顶部和底部硅之间的键合界面是混合键合层,存在于硅芯片(silicon dies)的金属层的顶部。混合键合层是一种电介质(现在最常见的是 SiO 或 SiCN),采用通常为亚 10 微米间距的铜焊盘和通孔进行图案化。

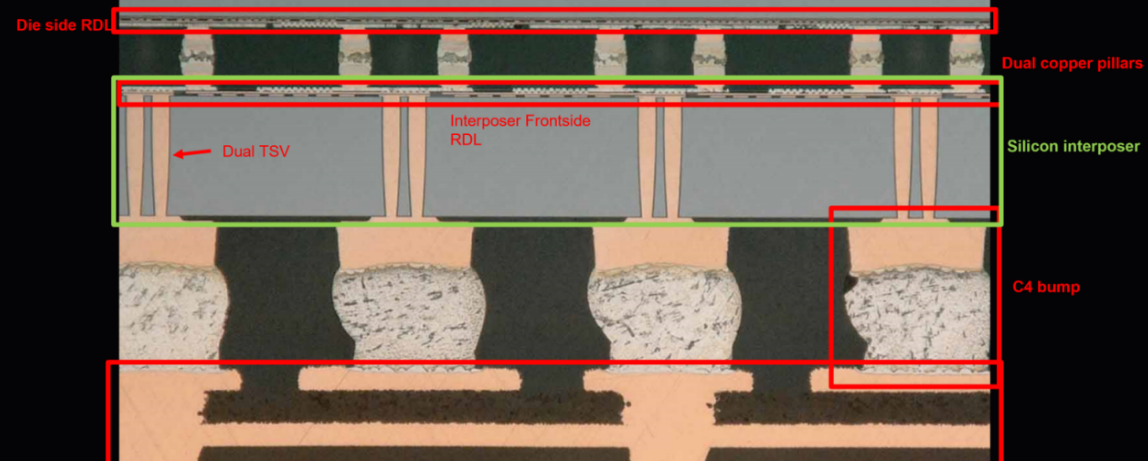

电介质的作用是使每个焊盘绝缘,使得焊盘之间不存在信号干扰。铜焊盘通过硅通孔 (TSV) 连接到芯片金属层。TSV 需要向堆栈中的其他芯片传输电源和信号。当底部芯片“面朝下”(face down)放置时,需要这些通孔来连接顶部芯片上的金属层,穿过晶体管层到达底部芯片上的金属层。

信号正是通过这些铜焊盘进行芯片间通信。这种键合之所以是“混合”键合,是因为它是电介质-电介质键合(dielectric-dielectric bond)和直接铜对铜键合(direct copper-to-copper bond)的组合。键合界面之间没有使用额外的粘合剂或材料。

二、关键工艺条件

与以前的基于凸块的互连相比,引入了一系列全新的技术和工艺挑战。为了实现高质量的键合,对表面光滑度、清洁度和粘合对准精度有非常严格的要求。我们将首先描述其中一些挑战,因为流程是围绕缓解这些挑战而设计的。记住这些将帮助您更好地理解为什么流程是这样的,以及不同方法的优缺点。

三、颗粒和清洁度

在任何有关混合键合的讨论中,都会提到颗粒(Particles)。这是因为颗粒是混合键合中良率的敌人。由于混合键合涉及将两个非常光滑且平坦的表面齐平地键合在一起,因此键合界面对任何颗粒的存在都非常敏感。

高度仅为 1 微米的颗粒会导致直径为 10 毫米的粘合空隙,从而导致键合缺陷。对于基于凸块的互连,器件和基板之间始终存在间隙,因为使用了底部填充或非导电薄膜,因此可以容纳一些颗粒。

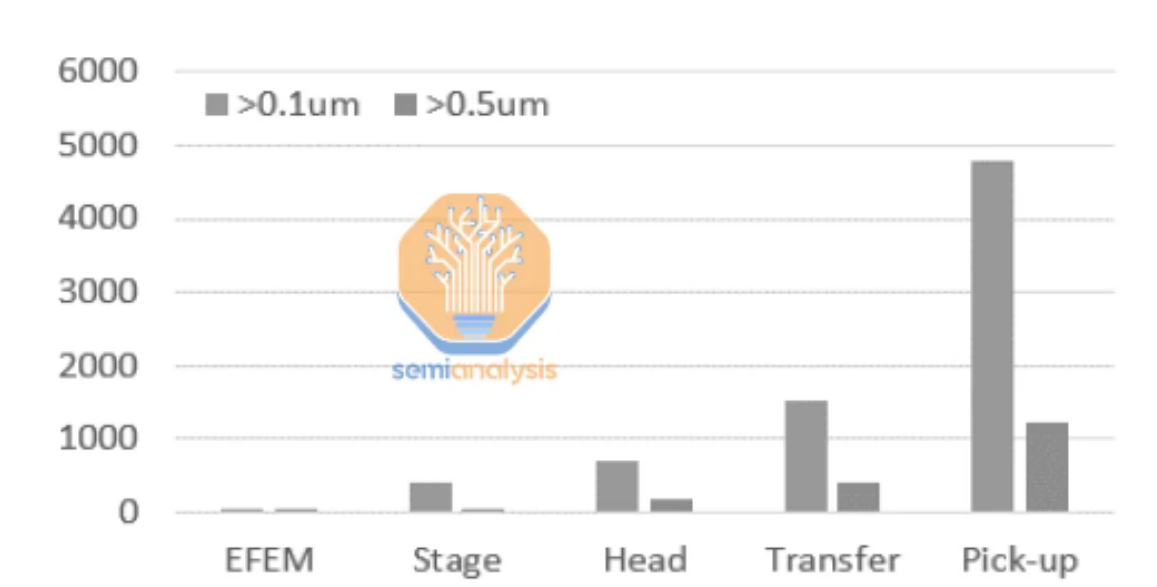

保持清洁至关重要,而且非常具有挑战性。颗粒来自晶圆切割、研磨和抛光等许多步骤。任何类型的摩擦都会产生颗粒,这是一个问题,特别是因为混合键合涉及机械拾取芯片并将其放置在其他芯片的顶部。工具中存在大量来自芯片键合头和芯片翻转器的运动。颗粒是不可避免的,但有几种技术可以减轻对良率的影响。

当然,定期进行晶圆清洗以去除污染物。然而,清洁是不完美的,并且不能一次性去除 100% 的污染物,因此最好首先避免污染物。混合键合所需的洁净室比其他形式的先进封装所需的洁净室要先进得多。

四、芯片封装清洗的污染物:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)