因为专业

所以领先

键合工艺技术是半导体封装环节中的重要技术方法, 而键合系统相关的失效也直接影响着电子元器件的互连可靠性。虽然同为键合区域的失效, 但失效机理却千差万别。针对性地讨论了 Au-Al、 Cu-Al 和 Al-Al这 3 个键合系统中常见的基于材料特性和工艺过程的失效模式。

'

'

1、 键合工艺开裂

键合裂纹又称为 “弹坑”, 最易发生在 Cu-Al键合体系中。金键合的工艺是相对早期发展起来的, 工艺较为成熟, 但随着规模的扩大、 市场竞争的不断加剧, 降低成本成了封装产业关注的焦点。铜键合由于其低成本优势和优越的物理和电学性能从中脱颖而出, 并且工艺平台和金键合的相差不大所以容易被移植, 逐步成为消费类市场键合工艺的趋势。但同时也由于键合过程 (接触、 预键合和键合) 的参数的提升, 使得该种方式与其他材料的特性参数不匹配而引起键合开裂的现象。

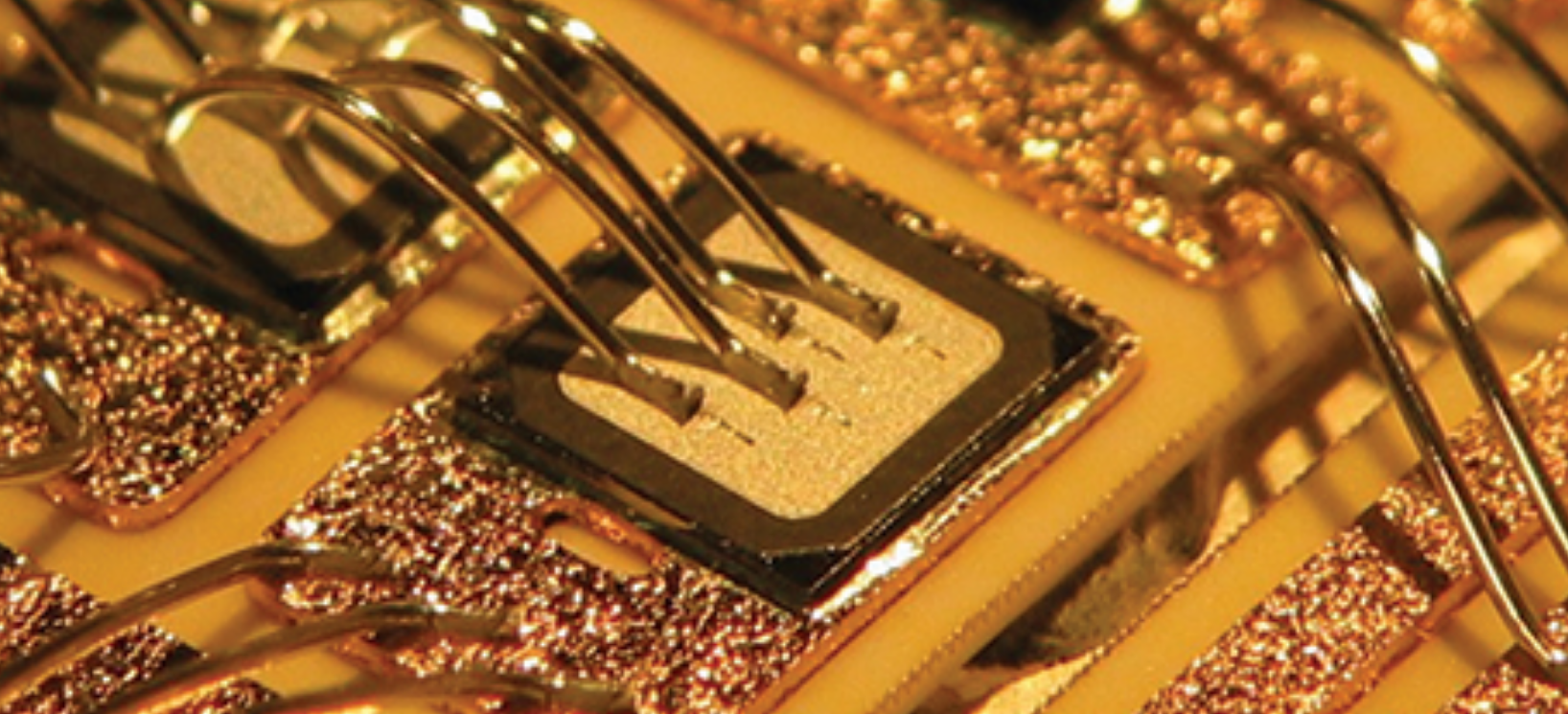

键合开裂的检测一般可用化学方法开封后采用光学或电子显微镜进行观察, 利用强腐蚀性的酸类(硫酸和发烟硝酸) 去除模塑化合物后暴露芯片键合区, 部分情况下尤其是键合功率过高的情况, 可以直接在 PAD 表面看到分层甚至开裂现象, 如图2 所示。在无法充分观察的情况下, 可以选择用强酸对键合区域进行去层 (去键合点及顶层 Al) 处理后, 在 PAD 区域进行观察。典型的去层后的在SEM 观察下呈现的介质层开裂形貌如图 3 所示。

图 2 某传感器开封后芯片表面键合点处的裂纹

图 3 电源芯片去铝后 PAD 的裂纹形貌

在整个铜键合过程中有几个关键的影响因素,如果键合压力足够大, 会使这一阶段中铜球充分发生形变, 接下来键合过程中的超声功率就可以被均匀地施加在接触界面从而形成良好的结合。但如果在铜球没有充分形变的情况下就已经开始施加较大的超声能量, 则会被直接作用于铜-铝结合界面, 这样会对下面的电介质层造成损伤, 随即产生裂纹。

除了调整过程的工艺参数外, 也可以选择从结构上来优化铜-铝键合系统。通过增加铝层的厚度也可以明显地降低裂纹风险。PAD 上的顶层金属铝具有良好的延展性, 增加金属厚度可以有效地缓冲电介质的受力情况。或者, 通过改变通孔阵列(常用钨通孔), 提升通孔阵列密度, 增加介质层强度, 改善开裂情况。

2 、双金属间键合退化

在键合系统中由于 2 种不同金属间的过度扩散会导致脆弱的金属间化合物大量积累, 从而使界面的结合强度下降, 接触电阻变大, 引发产品失效。

对于 Au-Al 键合由于两者化学势不同, 在高温条件下会产生多种金属间化合物, 在高于 200 ℃的形况下易生成 5 种金属间化合物, 即:Au2Al、AuAl、 AuAl2、 Au4Al 和 Au5Al2, 其中以 Au5Al2 为主。由于各种 IMC 的晶格常数和 CTE 不同, 再加上形成阶段导致体积分数不一致, 所以不同形成和适用环境条件作用下使得其差异较大。元器件经过高温或长期使用后就容易出现结合面变脆、 键合强度下降等情况, 严重的会使得产品出现功耗变大甚至开路等失效模式。通过化学或机械方式开封后可以通过光学显微镜观察到 “紫斑” 或 “白斑” 的现象, 即 AuAl2 或 Au2Al 呈现的颜色。对键合点做切片截面可以观察到 IMC 的厚度变化。

Au-Al相关的另 一 种失效模式是柯肯达尔(kirkendall)效应, 主要发生在金面, 这是因为在高温条件下金的扩散速度比铝快, 金向铝的迅速扩散产生大量 Au2Al, 并在金面产生细小的空洞和裂纹, 在后续的应用微空洞逐渐聚集连和并扩展, 导致最终脱落。柯肯达尔空洞一般很少发生于 Cu-Al界面, 很大程度上是因为铜铝的金属间化合物的生成速度相较之下慢。同样在 200 ℃的条件下 Au-Al形成100 A的合金层需要的时间不到0.3s, 而Cu-Al 则需要约 20 s 的时间。

对于 Cu-Al 键合系统而言, 在高温条件下金属 间 相 互 扩 散 形 成 金 属 间 化 合 物 , 即 :CuAl2、CuAl 和 Cu9Al4 。一般情况下, 铜铝界面的 IMC会随着不断使用和时间延续而不断加厚, 这样会降低金属间的结合强度使结合系统脆性增加, 最终出现接触电阻变大甚至开路。在元器件的可靠性试验中一般通过高温存贮试验 (HTSL) 来加速 IMC 生长, 来评价器件的可靠性与使用寿命。

杨建伟等通过试验观察了不同材料的键合丝组成的键合点的IMC随时间生长的变化情况(如图 4 所示), 可以看出在 500 h 的高温试验后IMC 的厚度出现明显加剧, 在1 000 h后 Au 和键合点的 IMC 达到了接近 3.5 μm。此外, 在铜丝中掺杂钯元素能有效抑制其 IMC 增长。

图4 IMC 随时间生长变化情况 (175 ℃)

3、 接触腐蚀

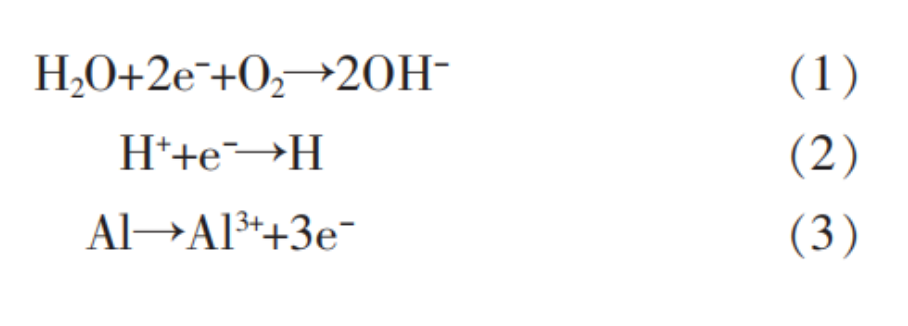

当不同种类的金属在电解液或类电解液的环境中产生电接触时, 由于电位差产生了电流 (电子传输), 出现类似于原电池的工作机制。低电位的金属为阴极, 高电位的金属为阳极, 阳极金属被逐渐消耗腐蚀。通常来说电势差越大, 接触腐蚀发生的概率越大, 腐蚀现象也会越严重。以 Cu-Al 键合系统举例, 在铜铝接触里铜为阴极、 铝为阳极, 阴极铝在这个过程中被慢慢消耗同时使得铜铝界面产生裂纹, 化学反应式如下:

接触腐蚀的失效模式多表现为键合点的接触电阻异常甚至开路, 这种失效机制一般不会直接引起漏电或短路风险。用化学开封观察会发现键合点很容易脱落, 图 5 化开后可见铜键合点脱落, 剩下键合点周围的铝金属和局部裸露下方的介质层。区别于前文提到的键合工艺裂纹现象, 接触腐蚀并不会对铝层下方的介质层造成裂纹等物理性的破环, 所以可以对键合区域去层观察下方介质层是否存在开裂形貌来加以辨别。对接触腐蚀的键合点做切面,为了更好地观察到 IMC 和腐蚀形貌可以先对其进行离子研磨后再在扫描电子显微镜 (SEM) 下观察, 图 6 中铜键合有明显开裂现象, 四周的铝焊盘连接处存在明显的腐蚀现象。在严重腐蚀的键合点也可用 EDX 检测出卤素。

图 5 某电源芯片开封后键合点局部脱落形貌

图 6 Cu-Al 键合点切片+离子研磨后的 SEM 形貌

已知金属 Au 的电极电位为+1.498 V, Cu 的电极电位为+0.337 V, Al 的电极电位是-1.662 V 的情况下, 为什么接触腐蚀更易发生在电位差相对较小的 Cu-Al 之间呢?这就又要提到不同 IMC 的形成速率, 上文中说过 Au-Al 之间的反应速度更快,这将直接导致其 IMC 更厚, 而在接触腐蚀的机理中厚的 IMC 起到了更好的缓冲作用平稳了电势差,相反, Cu-Al 之间缺乏这种有效的缓冲。另外, 由于 Cu 相比 Au 更容易在潮湿的环境中出现氧化反应, 而生成的 Cu2+又抢夺了铝的电子发生还原反应, 最终导致 Al 被氧化, 这样的不断反应使 Cu界面出现裂纹而 Al 金属被腐蚀消耗。

可通过以下方法来减少出现键合点接触腐蚀概率:首先, 可以通过譬如提高键合温度来增加Cu-Al 的 IMC 厚度来增强键合点本身的可靠性;其次, 可以选择采用低吸水量和更少卤素含量的封装材料来降低氧化和腐蚀反应发生的可能性;再次, 可以通过采用镀钯铜线 (PCC) 更好地阻止接触腐蚀发生。

4 、功率器件的键合丝退化

功率器件的键合丝退化往往难以单独观测, 这是因为在参数退化的阶段结构上没有伴随着明显的失效, 而且这种老化是以组合的方式来激发器件内各种材料和几何结构的退化。一旦键合丝脱离断开时, 由于大电流的加载, 分离界面会瞬间产生飞弧打火烧蚀甚至损坏器件, 也破坏了原始形貌特征。

一般会采用可靠性试验的方法来监测和检测器件退化。针对上文中所述的一些键合失效常使用到的可靠性验证是通过温度循环或温度冲击等试验模拟环境变化来实现的, 这相当于是对元器件施加了一个外界的环境应力。当然, 有些情况下也会给器件通电, 但由于试验主要是模拟环境温度变化, 所以电流和电压对其影响并不大, 其主要目的在于激发各种不同材料结合界面由于热膨胀系数的差异和循环变化带来的应力激发和变化。而对于本节所述的针对功率器件的可靠性试验还需要选择功率循环试验, 它是通过给器件一定的电流使自身产生的消耗主动加热再断电后被动降温, 从而让每个周期内器件结温变化 (ΔTj) 保持在一个恒定值 (通常来说是 100、 125 或 150 ℃)。在每一个温度波动期间, 不同材料 CTE 的差异与器件本身的几何构建之间不同方向的温度梯度产生应力从而造成材料与其连接的疲劳。正常规律下, 器件在经历一定的循环周期之后热阻开始缓慢增加, 而更长时间 (一般大于 5 000 个循环) 后电参数 VCE 开始逐步升高,通常标志着键合丝已经在发生退化, 继续试验会出现键合丝的开裂甚至脱离。键合点的退化也会引发连锁反应, 键合点在不断退化的过程中接触电阻会逐渐变大, 这将使得器件的功耗增大温度持续升高, 亦会引起焊料的退化导致散热的退化, 既影响芯片焊接的可靠性又影响了键合点。可以通过检测VCE 的变化来判断键合的状态, 譬如当这个增涨超过 5%的时候判据终点。

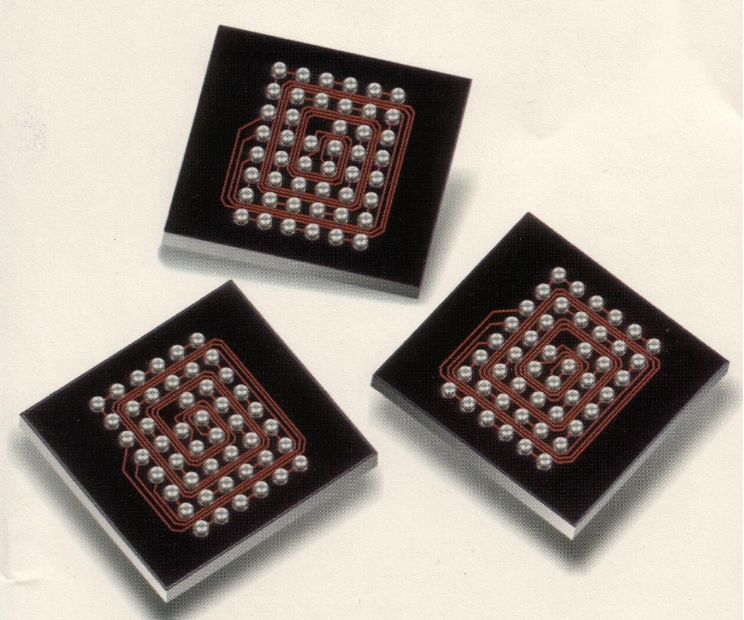

通过功率循环试验可以观察到铝键合的退化的示意图 (如图 7 所示), 从图 7 中可以看出键合丝发生了一定的位移并在键合点发生脱离。还有一种退化情况是键合点根部开裂 (如图 8 所示)。对于MOS管一般采用机械方法去除表面模塑, 对于 IGBT 一般采用机械开封去除外壳, 再用化学方法去除有机硅凝胶或环氧灌封树脂, 随即对键合点进行观察。

图 7 老化后键合丝脱离 (lift-off) 示意图

图 8 键合丝根部开裂

图 7 中的键合点脱离主要是因为不同材料间 CTE差异导致产生剪切力使芯片表面金属疲劳。图 8 中的键合开裂则是由于键合丝的热膨胀及由与其几何形状相关的应力形变所导致。试验证明 铝键合丝的根部开裂与键合丝自身的高宽比例相关, 相对较低的高度易引起键合丝的根部开裂, 可通过调整键合过程中的拉弧参数提升拉弧高度来改善这一情况。

5、芯片封装清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)