因为专业

所以领先

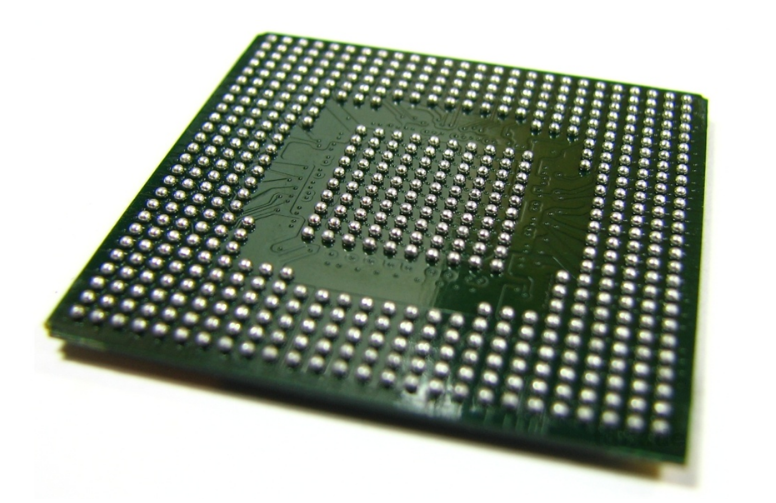

BGA是球栅阵列的缩写。一般来说,这是一个小的,微小的金属导体球的集合,在我们制造印刷电路板(PCB)的过程中,它们和谐地放在电路板上。

球栅阵列(BGA)与典型的表面贴装连接器具有不同的连接策略。另一种封装,如四平面封装(QFP),在封装的侧面包括连接器。这意味着插脚的空间很小,插脚必须紧密间隔,并显著缩小,以提供必要的通信量。BGA采用封装的底面,那里有足够的空间连接。

不同类型的BGA

一、不同类型的BGADifferent Types of BGA

BGA是你想要制造的东西的核心。这不仅取决于你希望生产的产品种类。而且还要对整个生产成本、最终产品的重量、产品的质量、产生的热量等一系列因素产生影响。

1.陶瓷BGA (CBGA)

这是陶瓷BGA型。在这种型号中,锡和铅的比例是10:90。这种类型的BGA需要C4方法(受控折叠芯片连接)来构建BGA和PCB之间的桥梁。这是由于其极高的熔点。这种类型的BGA比PBGA更昂贵,但它在提高电性能和导热性方面非常可靠。

2.塑料层压BGA (PBGA)

塑料球栅阵列的缩写是PBGA。这是目前使用中最普遍的双面PCB类型。摩托罗拉被认为是它的先驱,尽管目前,几乎所有的生产商都在使用它。双马来酰亚胺三嗪(BT)树脂作为衬底材料形成芯材。该技术与覆盖成型垫阵载体(OMPAC)密封胶技术或球对垫阵载体(GTPAC)的应用一起,被JEDEC证明是高度可靠的(3级)。这些BGAs包含200到500个球阵。

3.磁带BGA

TBGA唯一的缺点是它总是比PBGA贵。然而,TBGA是薄货的最佳选择。这需要坚固的核心材料,卓越的散热和卓越的电气连接。无论ic /芯片必须朝上还是朝下,这都是最大化产品价值同时最小化成本的策略。在这种形式的BGA,线键合通常是首选,如果芯片是面向上,但倒装芯片技术似乎适合,如果芯片是面向下。

4.PoP封装类型

封装对封装(PoP)是集成电路的一种封装方法,它结合了垂直离散逻辑和存储BGA单元。堆叠是指将两个或两个以上的包安装在彼此的顶部,并使用标准接口在它们之间传输信号。

PoP技术的存在是为了满足电子行业对智能手机和数码相机等电子产品对细间距、小尺寸、高信号处理速度和更小安装空间的持续需求。在PCB组装过程中使用这种技术,将顶部封装中的存储器件和底部封装中的逻辑器件电连接,并分别进行测试和更换。所有这些特性降低了PCB结构的成本和复杂性。

5.LGA封装类型

平面网格阵列封装(LGA)是一种使用金属垫代替引线(如引脚网格阵列)或用于外部电气连接的焊接球(如球网格阵列)的封装。这些被称为“lands”的金属垫通常在包装的底部组织成网格或阵列,因此被称为“平面网格阵列”。LGA封装的栅格式设计使其具有较大的栅格数,使其成为具有广泛I/O需求的设备的常见封装选项。

典型的平面数量范围在8到1681之间。lands数量最少的LGA基本上是QFN,因为这些包裹的lands被限制在身体的外围。典型的LGA间距(lands之间的距离)值范围为1.0毫米至1.27毫米。

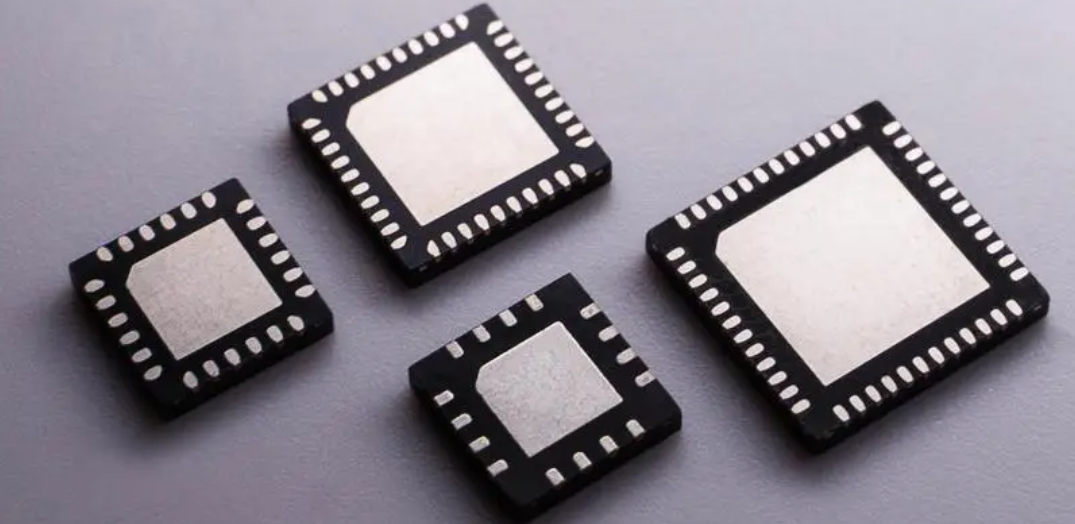

6.QFN封装类型

将ASCIC连接到PCB是QFN半导体封装。此外,它通过表面贴装技术实现了这一点。此外,QFN是一种铅框封装,称为芯片级封装(CSP)。这是因为它使您能够在组装后观察和接触引线。通常,QFN封装的PCB连接和模具组装通常由铜引线框架组成。此外,该封装可能具有单排或多排引脚。

QFN封装有一个由引线框架包裹的模具。引线框架由铜合金和哑光锡覆盖组成。

金属丝粘合通常用于连接模具和框架。铜/金通常是首选的键合线。一些制造商使用倒装芯片技术实现该接口。与传统方法相比,倒装芯片方法提供了优越的电气性能。

在设备的背部是金属化接线板。沿着底部表面的四个边界,这些板为PCB提供电气连接。

在封装的底部是一个暴露的焊盘。该焊盘为PCB提供了一个导热通道。暴露的焊盘也允许接地连接。在暴露的焊盘处,QFN封装被焊接到电路板上。模具附着是指用于将模具固定在外露垫上的环氧树脂。

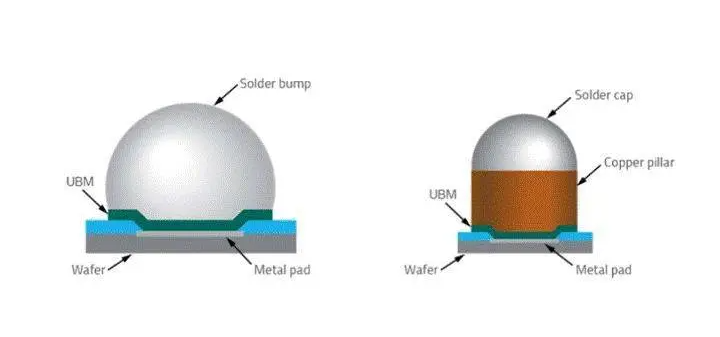

7.倒装芯片Flip-Chip

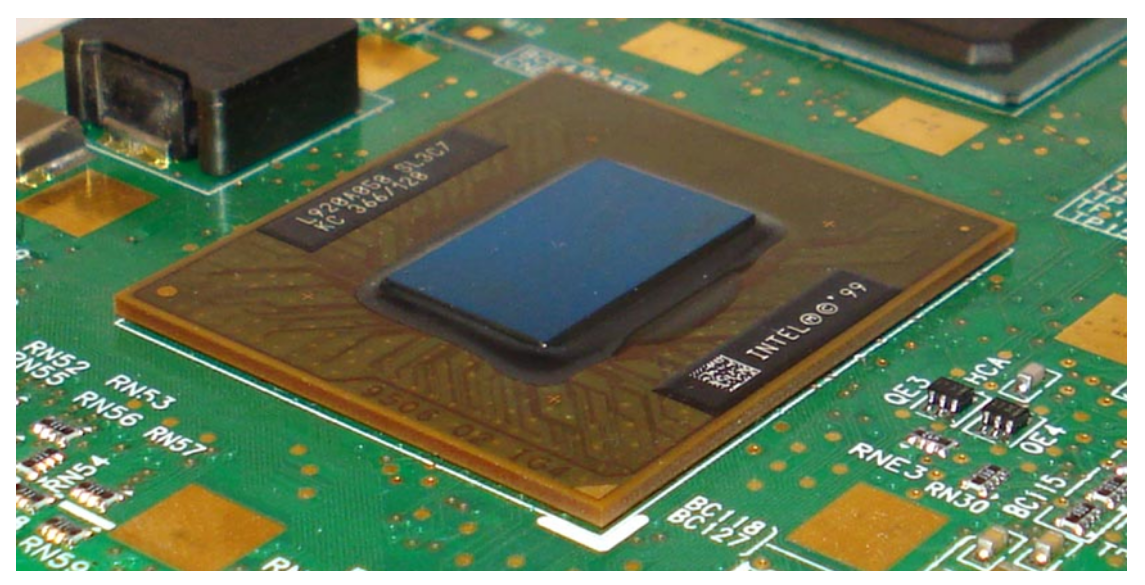

与CBGA相比,除了陶瓷衬底。这种FC-BGA使用BT树脂代替。通过这种方式,这种类型的额外费用变得最小。与其他BGA品种相比,其主要优点是电路径更短,从而具有优越的导电性和更高的性能速度。这种BGA型锡铅比为63:37。在基板上使用的芯片可以很容易地重新排列到正确的位置,而无需使用倒装芯片对齐机,这是这种BGA类型的另一个优点。

二、使用BGA的原因

球栅阵列在需要密集连接的SMD IC中越来越受欢迎。使用IC封装的底面而不是在边缘周围连接,可以降低连接密度,从而方便PCB布局。

使用芯片的底部防止直接访问连接,这使得焊接,拆焊和检查更具挑战性。然而,有了主线PCB生产设备,这些挑战很容易克服,整体可靠性和性能可以提高。

三、BGA芯片封装清洗:

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)