因为专业

所以领先

回流焊又称再流焊,是伴随微型化电子产品的出现而发展起来的焊接技术,主要应用于各类表面组装元器件的焊接,它是将预先印刷有焊膏并贴装了SMC/SMD或其他元器件的PCB送入回焊炉。

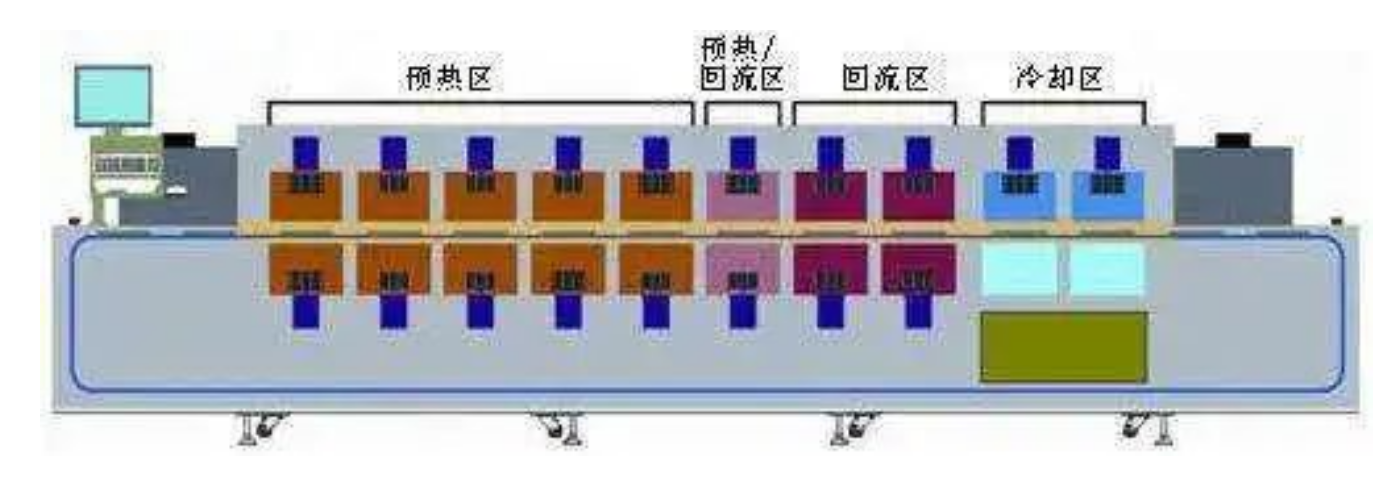

热风回流焊炉总体结构示意图

经过炉子的预热、升温、熔化(再次流动)、冷却等过程,最终达到PCB焊盘与连接对象的引脚或电极之间牢固可靠的焊接。回焊炉也是组成SMT生产线的主要设备。

一、 回焊炉整体维护计划和基本内容

对回焊炉进行定期维护保养除了可以延长机台的使用寿命之外,还能够保障SMT稳定生产,提高产量,从而保证通过回焊炉的产品质量。在进行维护保养之前,必须制订好周期性的保养计划,并且准备好常规性的保养工具和保养用品。

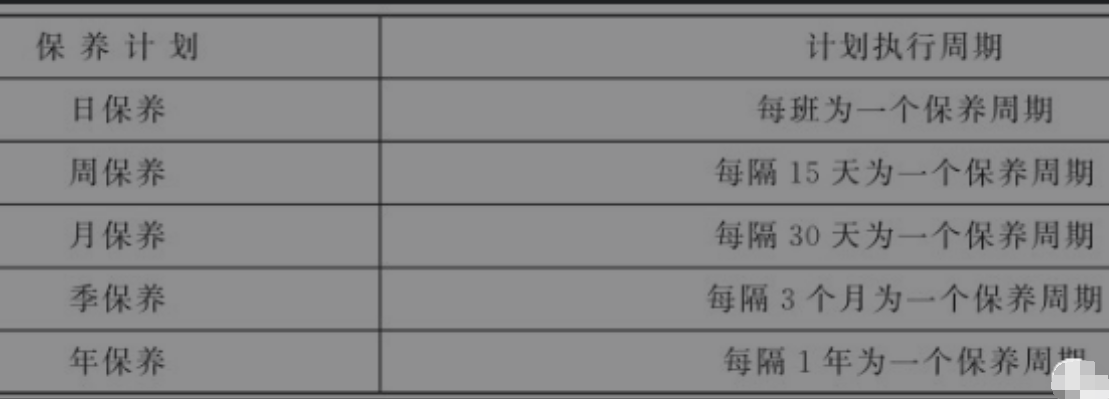

1、制订维护保养计划

维护保养按照保养内容和保养周期的不同分为日保养、周保养、月保养、季保养和年保养。如下表所示。

2、准备维护保养的常用工具和用品

在维护保养过程中,有些物品和工具是常规性的,而某些较为特殊的工具要另外准备。以下是一些常用的物品和工具。

(1)吸尘器,无尘纸或碎布,毛刷,铁刷。

(2)清洁剂(CP-02),炉膛清洗剂W5000,高温链条油,WD-40保养剂,煤油,酒精。

(3)英制内六角扳手,活动扳手,铲刀,十字螺丝刀,一字螺丝刀,铁皮箱,测风仪,D-TEK检漏仪,万用表,游标卡尺。

3、维护保养的基本内容

1)日保养

(1)用无尘纸或碎布蘸少量清洁剂擦拭清洁回焊炉表面的灰尘等脏物。

(2)检查自动加油器中的高温链条油的存量,如下图所示。

(3)将炉子的上盖打开,清洁内部的助焊剂和掉入炉中的杂物。

2)周保养

(1)选择COOLDOWN模式。

(2)调节炉膛升降开关将炉膛升起。

(3)用吸尘器将炉膛内的助焊剂等脏物吸附掉。

(4)用碎布或无尘纸蘸上炉膛清洁剂将吸尘器无法吸掉的助焊剂等脏物擦拭干净。(5)对炉口进口处用布或擦拭纸进行擦拭清洁。

3)月保养

(1)在传送系统的方杆上加油。

(2)检测传送网的松紧程度。

(3)检查机器中各个排风管是否清洁,将污物清除。

(4)用吸尘器清洁设备内的灰尘及顶盖上的散热风扇。

(5)清洁轨道调宽的丝杆。

(6)检测传送系统上的各个传动齿轮,必要时进行清洁、加油。

4)季保养

(1)观察炉膛顶面和出风口是否覆有助焊剂等脏物,如有则用小铁铲将其铲掉,再用炉膛清洁剂清除。

(2)将冷风区的吹风电机拆下来,清除电机叶轮上和涡轮中的助焊剂。

(3)检查轨道固定边与轨道可动边的前后钢板是否覆有助焊剂等脏物,如有则可用小铁铲将其铲净,再用炉膛清洁剂清除。

(4)将回焊炉的上部盖打开,检查其上端热风电机及上盖散热风扇是否有污垢和异物,如有污垢及异物可将其拆下用CP-02清洁剂清洁污垢再用WD-40保养剂除锈;检查下端热风电机,如有污垢及异物可将其拆下用CP-02清洁污垢再以WD-40除锈;检查抽风扇是否有污垢、异物及排风管有否破损,用酒精清洁排风管的管壁。

(5)对炉口进口处用布或擦拭纸进行擦拭清洁。

(6)检查链条是否有变形及与齿轮是否吻合,链条与链条的间孔是否被异物堵塞,如有可用铁刷将其去除。

(7)检查前中后轨道的平行度,看其是否有变形,可用PCB在轨道上运行,然后检查轨道与PCB的间隔是否出入过大。

(8)检查UPS的工作状况是否良好,用万用表测量其输入/输出端电压。

5)年保养

在季保养的基础上更进一步的对回焊炉的内外部件进行维护。

二、传送机构的维护保养

1、传送机构机台精度校正及调整

1)轨道平行度调整

(1)调整方法 用游标卡尺配合PCB生产基板测量,一般以进口处宽度为基准点,如果出板处宽度不对称,则用固定钳和19mm开口扳手将链条与轨道后端的转动齿杆分开并放松,再用手转动后端传动齿杆调整到与前、中端距离相同。

(2)调整过程的作业标准如下。

① 进口处、中央传动组合和出板处为测量要点。

② 以固定边轨道为基准,测量第3区、第6区、第9区和第12区到机座边缘的距离,各个距离值要平行一致(允许偏离范围在±1mm以内)。

③ 进口处与出板处放置PCB后间隙距离应该在1.2mm以内。

④ 中间传动组合应该比进口处、出板处宽1~1.5mm。

⑤ 基本调整完毕后,可将回焊炉加热至生产设定温度,实时打开炉膛盖,用生产PCB板比对测量,观察PCB板是否能够顺畅划动而不发生卡板、掉板现象。

2)轨道移动装置调整

(1)调整方法 在WAKE UP温度挡中,将手动调整轨道宽度开到极限,观察滚动滑轮的运动情况,检查其是否因阻力而影响轨道宽度。如果阻力较大,则应适当地放松移动装置。

(2)调整过程的作业标准 滚动滑轮滑动情况正常。

3)轨道固定边和移动边前后钢板的调整

(1)调整方法 先用水平仪检测轨道固定边和移动边前后钢板的平行度,然后用内六角扳手检查螺丝的松紧程度。

(2)调整过程的作业标准如下。

① 前后钢铁板不应发生偏移、变形等现象。

② 上紧轨道固定螺丝。

4)轨道调宽装置的调整

(1)调整方法 轨道调宽装置如下图所示,检查调宽传动电机、传动杆和各齿轮链条能否正常的运行或转动。如果出现松动、偏移等情况,则用内六角扳手和宽口钳进行调整。如果调宽装置出现变形、弯曲的现象,则要及时更换新品。

(2)调整过程的作业标准如下。

① 齿轮、链条的松紧度适中,装置能够正常转动,用内六角扳手上紧轴心固定内六角螺丝。

② 轴杆的轴套在正常位置,用宽口钳调整到无沟槽间隙产生。轴杆传动正常,不应有偏移、弯曲或变形等现象发生。

5)前段及中部传动装置的调整

(1)调整方法 前段及中部传动装置如下图所示,检查前段及中部的固定齿杆、齿轮和轨道运动轴杆的咬合情况,各装置能否正常运行,再用内六角扳手上紧螺丝。如果出现松动、偏移等情况,用内六角扳手配合宽口钳进行调整。如果装置出现变形、弯曲甚至断裂现象,则应及时更换新品。

(2)调整过程的作业标准如下。

① 前段及中部固定齿杆、齿轮需与转动齿轮正常咬合,不允许有偏移,弯曲及变形现象发生。

② 前段及中部轨道运动轴杆需与运动电机同步移动,移动要顺畅。用内六角扳手上紧轴杆与轴杆之间所连接的固定内六角螺丝。轴杆不可有偏移、弯曲、变形、螺丝松动或断裂等现象发生。

2、传送机构的清洁及保养

(1)炉内腔体传送机构如下图所示,清理传送机构中的无用螺丝和残留杂物。

(2)链轮如下图所示,清理链轮,并加入适量的机油。

(3)将轨道调整至最宽位置,在入口处找到链网接头,用尖嘴钳拆开链网,如下图所示。在网下铁板上喷上炉膛清洁剂稀释助焊剂等污垢后,用铲刀将污垢铲净,最后用擦拭纸或碎布蘸少量炉膛清洁剂将其擦拭清洁干净。

(4)检查链条与链条的间孔是否被异物堵塞,如有,则用铁刷将其去除。

(5)对回焊炉的进出口及中部、方形轴杆、支撑辅助杆和调宽丝杆上喷上炉膛清洁剂,稀释助焊剂及污垢,用擦拭纸或碎布蘸少量炉膛清洁剂将其擦拭清洁干净,最后在表面上均匀涂上一层高温油进行润滑和保护。

(6)传送机构两端圆杆如下图所示,用异丙醇将传送机构两端的圆杆擦净,并加入适量的机油。

(7)用碎布蘸酒精清洁传送带和滚筒上其他污垢。

(8)清洁网带驱动各转动轴。

(9)清除所有多余的润滑油和机油。

三、加热系统、冷却及助焊剂回收机构的维护保养

1、加热系统的维护保养方法

(1)炉膛外观见下图所示,清洁炉膛外部、抽风罩以及周边其他位置,必要时用酒精擦拭。

(2)将回焊炉炉膛上盖打开,并且等待炉内温度降低到室温左右。

(3)检查炉膛上盖是否附有助焊剂等污垢,如果有,先喷上炉膛清洁剂稀释助焊剂,再用铲刀将污垢铲掉,最后用无尘纸或碎布蘸少量炉膛清洁剂擦拭清洁干净,如下图所示。

(4)炉膛内部如下图所示,用无尘纸、吸尘器等清洁工具等将炉膛内的灰尘和助焊剂擦拭和清除干净。

(5)上下端鼓风机加热电机如下图所示,检查电机是否能够正常转动,有无异响,是否需要维修或更换。用无尘纸或类似的清洁工具蘸少量炉膛清洁剂将其擦拭干净。

2、助焊剂回收机构及冷却系统的维护保养方法

助焊剂过滤结构如下图所示。

助焊剂过滤结构的维护方法如下。

(1)打开助焊剂过滤盒(F/FBOX),取出过滤器,更换新品。

(2)清洁周围部件,为了在维护后使助焊剂在排风时完全抽出去,复原时注意气密情况和开关接触情况。

(3)助焊剂抽风管和回风管如下图所示,将洞板放下,以约5.5mm或以上平方线径的电线探入2英寸回风管孔,测试管路是否通畅。

(4)检查助焊剂回收热交换系统抽风管,如下图所示。检查其有无破损,清除抽风管中的污垢和异物,并打开抽风测量口,按风向用抽风测量仪测量其风量是否足够,要求风量在500~700SCFM或风速在1480~2470ft/min范围内。

'

'

(5)检查冷却风机和冷却风扇是否能够正常运行,如下图所示,及时擦拭灰尘和污垢,并用吸尘器将细小的灰尘吸净。

为了保证SMT制程生产产品质量和设备技术参数的可靠性和稳定性,规范标准的厂家使用的回流焊炉每月都会进行一次大的清洗,包括冷凝器、风扇、过滤网等可拆卸零件需要拆卸进行清洗。因为随着SMT回流焊、DIP线波峰焊运行周期时间的关系,炉胆上会形成树脂残留和固态物质残留粘接物,在长期高温作用下,有可能出现碳化现象和状态,变成了顽固污垢,对回流焊炉进行产品加工时所设定的技术参数和使用条件产生了不利的影响。往往该类(回流焊、波峰焊)设备都需要定期进行清洗和保养。

一般来说,每个月对回流焊炉膛设备进行大保养清洗,需要将冷凝器、风扇、过滤网等等可拆件拆下来进行拆件清洗,波峰焊的滤网、链爪等需要定期进行拆件清洗,清除树脂污垢和高温碳化物。

SMT回流焊设备为保证设备良好的运行状态,按照传统的清理方式,使用溶剂型产品进行涂刷、喷抹、涂覆在炉胆和被清洁无表面,用刷和抹的方式擦拭去除、溶解污垢,再喷射清洗剂进行多次清理,才能够让污垢得以去除。

随着产品的进步,这一类清理方式近年产生了液态水基清洗剂来替代溶剂型清洗剂的作业方式,大大提升了去除的效果和清洁能力。同时也提高了作业的安全性。往往水基清洗剂都具有不燃,环保特征好等特点,给清理回流焊炉和保养炉子带来了很大的便利。但是由于液态清洗剂,在涂抹和喷涂过程中,产生了不均匀和流淌现象,难于保持清洗剂跟污垢之间有足够的时间浸润和反应,因而产生了清洗效果还不尽人意的状况和现象。SMT回流焊可拆件清洗气雾型炉膛水基清洗剂应运而生。

气雾型炉膛水基清洗剂是气雾灌装,使用前需要摇匀,使气体液态能够均匀的混合产生均匀的清洗剂喷雾状态,同时喷出来的清洗剂附着在被清洗物表面,形成均匀薄层的泡沫,提供了更好的浸润条件和溶解条件,清洗剂有充分的时间和机会分解污垢,特别是对顽固污垢甚至碳化污垢也有很好的去除和分解能力。泡沫清洗剂喷涂在被清洗物上面,停留5~10分钟,只需要用湿抹布或者湿海绵擦拭,清除泡沫和污垢就能得到非常光亮和清洁的炉膛表面,大大方便了作业人员的操作,提升了效率,简化了作业方式,缩短了保养清洁时间。回流焊炉膛设备气雾型水基清洗气雾型水基清洗剂,从材料上吻合欧盟REACH环保规范要求,有很好的环保特征。不可燃,具有很好的安全性,气味小,作业方便,可以应用于回流焊和隧道炉的大保养以及快速保养的需求,让作业时间大大缩短,提升工作效率。气雾型炉膛水基清洗剂,比传统的液态水基清洗剂及溶剂型清洗剂的清洗效果显著提高。满足于现代电子产品高精密、高可靠性的精益生产需要,极大的发挥了设备可用效率,缩短保养时间,简化保养作业流程和工作人员的工作量。

![[x]](/template/default/picture/closeimgfz1.svg)