因为专业

所以领先

电路板波峰焊:影响波峰焊质量的工艺因素分析与电路板焊后清洗介绍

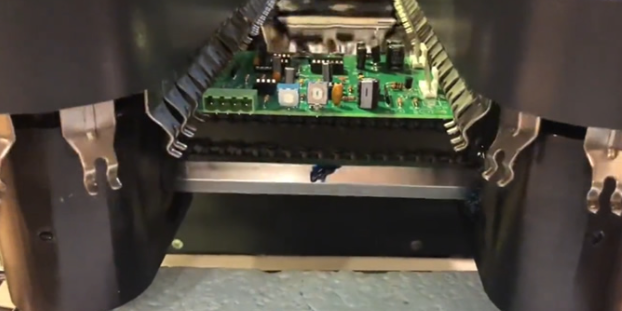

一、电路板波峰焊工艺

波峰焊是一种电子装联工艺技术,主要用于通孔插装组件和采用混合组装方式中的插装组件的焊接。以下是关于波峰焊工艺的详细解释:

二、工作原理

波峰焊的工作原理是将熔融的软钎焊料(铅锡合金),经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。波峰焊机中的焊料充沛活动,有利于提高焊点质量。

三、工艺操作步骤

波峰焊工艺的基本操作步骤包括以下几个环节:

1. 波峰焊接准备工作:接通电源,开启锡炉加热器;检查波峰焊机时间掣开关是否正常;检查波峰焊机的抽风设备是否良好;测量锡炉液面下10~15mm处的温度,确保其在±5℃范围内;打开预热器开关,检查其是否升温且温度是否正常;根据PCB的厚度,调整刀片的高度,要求元件脚长度在1614~2610mm,然后将刀片架拧紧,开机目测刀片的旋转情况,后检查保险装置有无失灵;检查助焊剂容器压缩空气的供给是否正常;倒入助焊剂,调好进气阀,开机检查助焊剂是否发泡或喷雾;检查调整助焊剂比重是否符合要求。

2. 波峰焊开机生产操作流程:开启助焊剂开关,发泡时泡沫调板厚度的1/2处;喷雾时要求板面均匀,喷雾量适当,一般以不喷元件面为宜;调节风刀风量,使板上多余的助焊剂滴回发泡槽,避免滴到预热器上,引起着火;开启运输开关,调节运输速度到需要的数值;开启冷却风扇。

3. 波峰焊焊接后的操作流程:关闭预热器、锡炉波、助焊剂、运输、冷却风扇、切脚机等开关;发泡槽内助焊剂使用两周左右需更换,并且在使用过程中定时测量;关机后需将波机、链爪清理干净,喷雾喷嘴用稀释剂浸泡并清洗干净。

4. 波峰焊焊接过程中的管理方法:操作人员必须坚守岗位,随时检查设备的运行情况;操作人员要检查焊板的质量,如焊点出现异常情况,应立即停机检查;及时准确做好设备运转的原始记录及焊点质量的具体数据记录;焊完的PCB板要分别插入专用运输箱内,相互不得碰压,更不允许堆放。

5. 对波峰焊进行波峰焊接操作记录:波峰焊接操作员应每2小时记录锡炉温度、预热温度、助焊剂比重等工艺参数次,并每小时抽检10pcs机板检查、记录焊点质量,为工序质量控制提供原始记录。

四、影响焊接质量的工艺因素

影响波峰焊质量的工艺因素主要有以下几个方面:

1. 波峰高度:波峰高度要平稳,波峰高度达到线路板厚度的1/2~2/3为宜。波峰高度过高会造成焊点拉尖,堆锡过多,也会使锡溢至元件面烫伤元器件;波峰过低往往会造成漏焊和挂锡。

2. 焊接温度:是指被焊接处与熔化的焊料相接触时的温度。正确地控制温度是保证焊接质量的关键。温度过低会使焊点毛糙,不光亮,造成虚焊、假虚及拉尖;温度过高易使电路板变形,还会对焊盘及元器件带来不好影响。

3. 运输速度与角度:运输速度决定着焊接时间。速度过慢,则焊接时间长,对PcB与元件不利,速度过快,则焊接时间过短,易造成虚焊、假虚、漏焊、桥接、堆锡、产生气泡等现象。

4. 预热温度:合适的预热温度可减少PcB的热冲击,减小PcB的变形翘曲,提高助焊剂的活性。

5. 焊料成份:进行焊接作业时,板子或零件脚上的金属杂质会进入熔锡里,同时锡炉中的sn/Pb比随锡渣产生变化使锡含量降低,如此一来,可能影响焊点的不良或者焊后锡点不亮,所以,最好每隔三个月检查一次锡炉中焊锡的成份,使其控制在标准范围内。

6. 助焊剂比重:每个型号的助焊剂来料时都有一个相对稳定的比重,供应商一般会提供控制范围,要求在使用中保持在此范围。

7. PCB板线路设计、元器件的可焊性及其它因素:机板的线路设计,制作质量以及元器什的可焊性均对焊接质量造成很大的影响。另外,人的汗水、环境的污染、运送系统的污染,以及包装材料的污染均对焊接质量有影响。

五、波峰焊的优点

波峰焊的优点主要包括:

1. 省工省料:提高了生产效率,降低了生产成本。

2. 减少热冲击:电路板接触高温焊锡的时间短,可以减轻电路办的翘曲变形。

3. 消除人为因素对产品质量的干扰和影响:提高了焊点质量和可靠性。

4. 改善了操作环境和操作者的身心健康。

5. 一致性好:确保了产品安装质量的一致性和工艺的规范化、标准化。

6. 可以完成手工操作无法完成的工作。

六、PCBA波峰焊接后清洗介绍

选择合适的清洗工艺是非常重要的。不同的产品可能需要不同的清洗工艺。例如,批量式清洗工艺适合产量不太稳定的产品,因为它可以根据生产线流量进行灵活操作,降低设备的消耗和清洗剂的消耗,降低成本而达到工艺技术要求。而在线连续通过式清洗工艺则适合产量稳定,批量大的产品,因为它能够连续不断地进行清洗流量的安排,实现高速高效率的产品生产,保证清洗质量。

总的来说,电路板水基清洗工艺是一种有效的清洗方法,它能够有效地去除电路板上的各种污渍,同时又具有环保、安全等优点。然而,在实际应用中,还需要根据具体的产品和生产条件来选择合适的清洗工艺和设备。

电路板清洗的主要目的和作用包括以下几点:

(1)PCBA电路板组件清洗防止由于污染物对元器件、印制导线的腐蚀所造成的短路等故障的出现,预防电气短路和电阻变化等问题的发生,保证电路板组件的纯净度,提高组件的性能和可靠性。

(2)清洗电路板可以避免由于PCB上附着离子污染物等物质所引起的漏电等电气缺陷的产生。

(3)电路板清洗还能改善电路板的导热性能,通过去除热导介质和粘合剂等杂质,提高散热效果,保护电子元器件。

(4)电路板清洗可以保证组件的电气测试可以顺利进行,大量的残余物会使得测试探针不能和焊点之间形成良好的接触,从而使测试结果不准确。

(5)电路板清洗过程中使用的环保水基清洗剂和清洗工艺能够减少对环境的污染,符合环保要求。

综上所述,电路板清洗在电子制造过程中具有重要的必要性和好处。电子电路板清洗不仅是确保产品质量和可靠性的必要步骤,还能够提高电气性能、增强可靠性、改善导热性能,并保护环境。

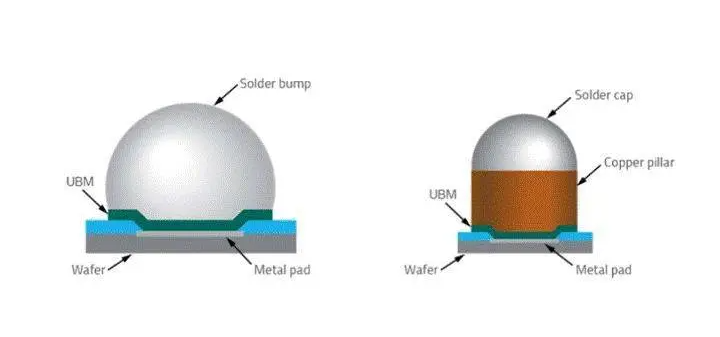

作为一家集研发、生产、销售为一体的专精特新、国家高新技术企业,专注电子制程精密清洗已有26余年,在水基清洗工艺方面积累了大量丰富经验,拥有自主知识产权50多项,众多水基清洗产品可以满足电子组件和芯片封装工艺制程清洗的高难度技术要求,我们致力打破国外厂商在行业中的垄断地位,为中国制造提供强有力的支持。

欢迎来电咨询电路板清洗、精密集成电路板清洗、半导体芯片封装工艺清洗, 是专业的精密电子组件水基清洗工艺及清洗方案提供商,在PCBA电路板组件、芯片封装清洗工艺方面有着极其丰富的操作经验。我们的水基清洗剂产品被广泛应用于航空航天、军品、高技术舰船、轨道交通、新能源汽车、自动驾驶超算及数据服务器、电力装备高性能医疗器械,并得到一致好评。 选择 ,选择放心!需要芯片封装、IGBT器件及模块、高可靠性PCBA电路板水基清洗剂更全面的型号及指导说明,欢迎联系我们。

以上就是关于电路板波峰焊工艺的详细解释。

![[x]](/template/default/picture/closeimgfz1.svg)