因为专业

所以领先

车规级芯片封装工艺是指针对汽车环境特殊性,对芯片进行特殊封装的工艺过程。这种封装不仅要保证芯片的电气性能,还要考虑到芯片在高温、低温、振动、电磁等恶劣环境下的稳定性,以及对潮湿、盐雾等化学环境的抵抗能力。车规级芯片封装工艺是确保车用电子设备可靠性和安全性的关键环节之一。

车规级芯片封装技术面临的挑战主要包括以下几个方面:

环境适应性:车规级芯片需要在极端的温度、湿度和振动条件下工作,因此封装材料和结构设计必须能够承受这些恶劣条件。

可靠性:芯片封装需要保证在长期使用中的稳定性和可靠性,防止因封装缺陷导致的早期失效。

小型化:随着汽车电子设备的小型化趋势,芯片封装需要在保证性能的同时实现更小的尺寸。

散热性能:良好的散热性能是保证芯片长时间稳定工作的关键,特别是在功率半导体等发热较大的组件中。

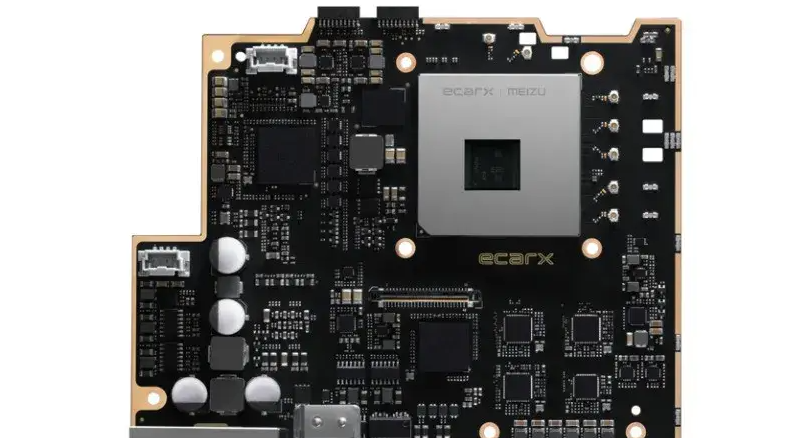

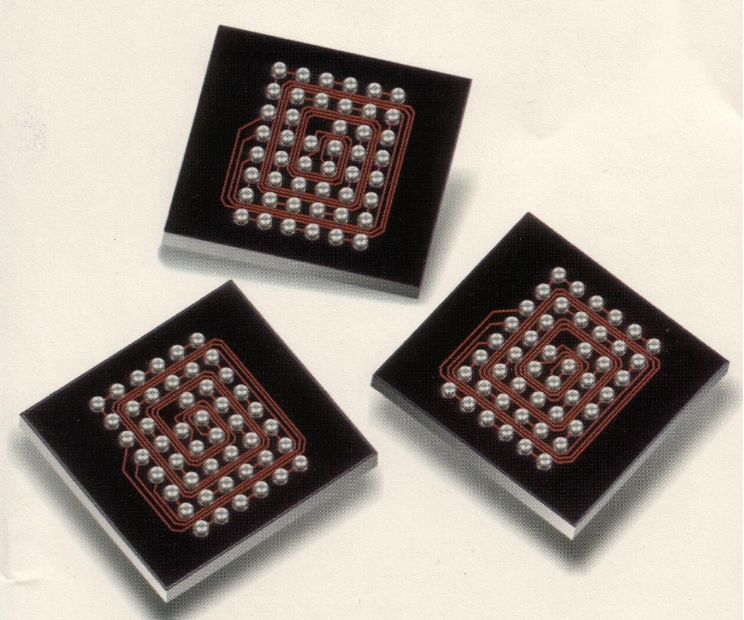

倒装芯片(Flip-Chip)是一种将芯片的电气面朝下放置的技术,相比于传统的金属线键合技术,倒装芯片具有更小的外形尺寸和更高的密度。倒装芯片通过焊球阵列与基板进行电气连接,这种封装方式在汽车行业中得到了广泛应用。

为了保证芯片在复杂环境下的稳定性,封装过程中需要使用密封材料填充芯片与基板之间的空隙。这种填充工艺不仅能够提高封装的机械强度,还能减少应力集中和提高散热效率。然而,填充工艺中需要注意避免气泡的产生和填充物质的过多或过少,以及控制填充温度和方法。

车规级芯片在工作过程中会产生电磁干扰,因此在封装过程中需要采用电磁屏蔽罩来减少对外部环境的影响。电磁屏蔽罩通常覆盖在芯片的敏感区域,以降低电磁干扰的影响。

绝缘材料在车规级芯片封装中扮演着重要角色。它不仅用于隔离不同电气区域,防止短路,还可以作为热绝缘材料,减少因热膨胀系数不同而导致的机械失效风险。绝缘材料的选择和厚度设计至关重要,通常采用半固化树脂或金属氧化物等具有热稳定性的有机材料。

车规级芯片封装工艺是一项复杂而精密的工作,它涉及到材料科学、机械工程和电子学等多个领域的知识。随着汽车智能化和网联化的不断发展,对车规级芯片封装技术的要求也在不断提高,未来的封装技术将更加注重轻量化、小型化、高密度化以及环境适应性。

汽车电子产品的价格普遍比较贵,其中的主要原因之一就是使用了车规级的电子元件,但什么样的电子元件才是车规级的器件呢?我们先来看看电子元件在汽车上的应用和一般的消费电子在应用有什么差异。

环境要求

温度:汽车电子对元件的工作温度要求比较宽,根据不同的安装位置等有不同的需求,但一般都要高于民用产品的要求(据说 AEC Q100 在 H 版中删除了 0℃-70℃ 这档温度的要求,因为没有哪个汽车产品要求可以这么低)。

举例:

发动机周边:-40℃-150℃;

乘客舱:-40℃-85℃;

民用产品:0℃-70℃。

其它环境要求 湿度,发霉,粉尘,水,EMC 以及有害气体侵蚀等等往往都高于消费电子产品要求。

振动,冲击

汽车在运动的环境中工作,会相关很多产品来说,遭遇更多的振动和冲击。这种要求可能会比摆放在家里使用的产品要高很多。

可靠性

为了说明汽车对可靠性的要求,我来换个其它方式来说明一下:

1. 设计寿命:一般的汽车设计寿命都在 15 年 20 万公里左右,远大于消费电子产品寿命要求。

2. 在相同的可靠性要求下,系统组成的部件和环节越多,对组成的部件的可靠性要求就越高。目前车上的电子化程度已经非常高了,从动力总成到制动系统,都装配了大量的电子装置,每个装置里面又由很多的电子元件组成。如果就简单的把它们看成串联关系,那么要保证整车达到相当的可靠性,对系统组成的每一个部分要求是非常高的,这也是为什么汽车零部件的要求经常是用 PPM(百万分之一)来描述。

一致性要求

现在的汽车已经进入到了一个大规模生产的阶段的,一款车 1 年可以生产数十万辆,所以这对产品质量的一致性要求就非常高了。这在早些年对于半导体材料来说,是挺有挑战的。

毕竟生产半导体中的扩散等工艺的一致性是很难控制的,生产出来的产品性能易离散,早期只能依靠老化和筛选来完成,现在随着工艺的不断提高,一致性得到极大提高。质量的一致性也是很多本地供应商和国际知名供应商的最大差异。对于组成复杂的汽车产品来说,一致性差的元件导致整车出现安全隐患是肯定不能接受的。

再来看几点其它的需求:

制造工艺

汽车产品制造工艺的要求,虽然汽车的零件也在不断的向小型化和轻量化发展,但相对消费产品来说,在体积和功耗上还相对可以放松,一般使用的封装较大,以保证有足够的机械强度并符合主要的汽车供应商的制造工艺。

产品生命周期

虽然近些年,汽车产品不断的降价,但汽车还是一个耐用的大件商品,必须要保持相当长的时间的售后配件的供应能力。同时开发一个汽车零件需要投入大量的验证工作,更换元件带来的验证工作也是巨大的,所以整车制造企业和零部件供应商也需要维持较长时间的稳定供货。

标准

这样看来,满足汽车产品要求的确复杂,而且以上的要求是针对汽车零件的(对于电子元件来说就是系统了),如何去转换成电子元件的要求就变得很困难,为解决这个问题就自然有一些规范标准出现,比较得到公认的就是 AEC 的标准:

AEC Q100 针对有源(Active Device)元件的要求

AEC Q200 针对无源(Possive Device)元件的要求

当然我猜想很多人还会说,还有许多的整车厂的企业标准。但这点我也想来说一下我的理解。在我以前工作过的整车厂确实是有相关的一般可靠性要求的标准,但它考核的是一个完整的汽车组件(由电子元件构成的系统),而非直接针对组成这些组件的电子元件的要求(电阻,电容,三极管,芯片等),虽然它的要求是可以用来参考对下级元件的选型,但作为电子元件测试等来说还是非常的不合适的。

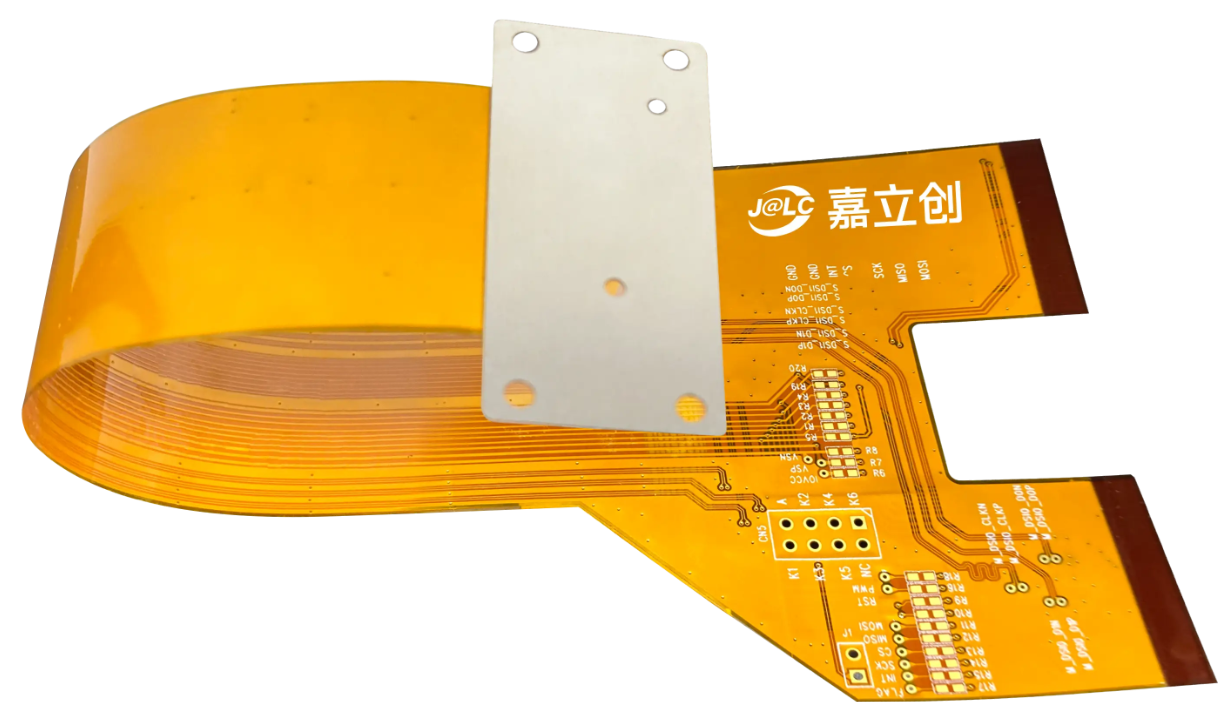

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

下一篇:回流焊冷焊问题与回流焊清洗剂介绍

![[x]](/template/default/picture/closeimgfz1.svg)