充电桩液冷超充技术概述

液冷超充技术是一种先进的充电技术,它通过在充电设备中采用液体冷却技术,可以更快速、更高效地充电2。这项技术解决了散热与大功率充电不可兼得的问题,加快了充电速度,并且具有高效、稳定和安全的特点,适用于各种类型的电池,包括锂离子电池、镍氢电池等2。

液冷超充技术的工作原理

液冷超充技术的核心在于高效的液冷系统,这种系统由多个关键组件组成,包括散热器、冷却液、泵和管道网络。与传统的空气冷却系统相比,液冷超充技术能够实现更快的充电速度2。具体来说,液冷超充技术在电缆和充电枪之间设置了一个专门的液体循环通道,通道内加入起散热运用的液冷却液,通过动力泵推动冷却液循环,从而把充电过程中产生的热量带出来17。

液冷超充技术的优势

液冷超充技术具有多方面的优势。首先,它可以提供更大的电流和功率,这意味着更快的充电速度。此外,全液冷式超充桩通过有效的散热设计,允许使用更小截面积的线缆进行大电流传输,从而使电缆更细、更轻,充电枪也更加轻便,从而提供了更佳的用户体验2。其次,液冷超充技术的发热少,散热快,安全性高。液冷模块的散热能力较风冷模块可降低10-20℃,可显著提高冷却效率。此外,冷却液的使用减少了对充电设备的腐蚀和损害2。最后,全液冷技术提供全包覆式冷却,增强了绝缘性和安全性,使充电桩能够达到国际电器标准IP65左右的高级别防尘防水性能,可靠性更高。而且,全液冷充电桩的维护更为简便,一般只需在外部散热器积尘时进行清洗即可2。

液冷超充技术的应用和发展前景

液冷超充技术已经开始在新能源汽车市场得到应用。特斯拉是业界最早批量部署液冷超充桩的车企,当前已在国内部署超1500个超充站点共计10000台超充桩。特斯拉V3款超充桩采用全液冷设计,液冷充电模块及液冷充电枪,单枪最大250kW/600A充电,15分钟即可增加250公里的续航里程1。未来,液冷超充技术将持续加速渗透

液冷是未来趋势

液冷散热模式在新能源汽车充电领域展现出显著的优势,其最引人瞩目的特点包括加速充电过程、高效散热、卓越的安全性能、低噪音以及更高的防护等级。该模式采用独特的双循环散热架构,内部液冷模块通过高效水泵驱动冷却液循环,迅速带走充电过程中产生的热量;而外部则利用低转速大风量风扇或空调设备,进一步将散热器上的热量散发到环境中,确保充电设备始终处于理想的温度状态。

风冷向液冷散热技术的转换,已成为大功率充电模块散热技术的必然趋势。随着充电模块功率的不断提升,其工作过程中产生的热量也日益增多。目前,虽然主流充电桩仍采用风冷散热模块,但风冷散热技术的局限性已逐渐显现。风冷散热技术虽然应用广泛、成本较低,但其散热效率有限,难以满足未来大功率充电模块的散热需求。同时,风冷散热过程中产生的大量噪音也对周边环境造成了影响。此外,由于模块内部元件与空气直接接触,容易积聚灰尘、腐蚀零件,导致充电桩故障率较高、使用寿命较短,维护成本也相对较高。相比之下,液冷散热技术则展现出了诸多优势。其通过冷却液在密闭通道中循环,实现发热器件与散热器之间的高效热交换。采用大风量低频风扇或水冷机散热,噪音远低于风冷散热的高速风扇。液冷散热效率更高,能够满足未来大功率充电模块的散热需求。同时,由于模块内部元件不与空气直接接触,因此维护成本较低、设备故障率也较低、使用寿命更长。液冷超充的优势

1.电流更大,充电速度快。

充电桩的输出电流受限于充电枪线,充电枪线里面的铜制电缆来导电,而电缆的发热与电流的平方值成正比,充电电流越大,线缆发热也就越大,要降低线缆发热量避免过热就必须增加导线的截面积,当然枪线也就越重。当前250A的国标充电枪一般采用80mm2的电缆,充电枪整体很重,且不容易弯曲。如果要实现更大电流充电,也可以采用双枪充电,但这只是特定场合的权宜之计,大电流充电的最终解决方法只能是液冷充电枪充电。

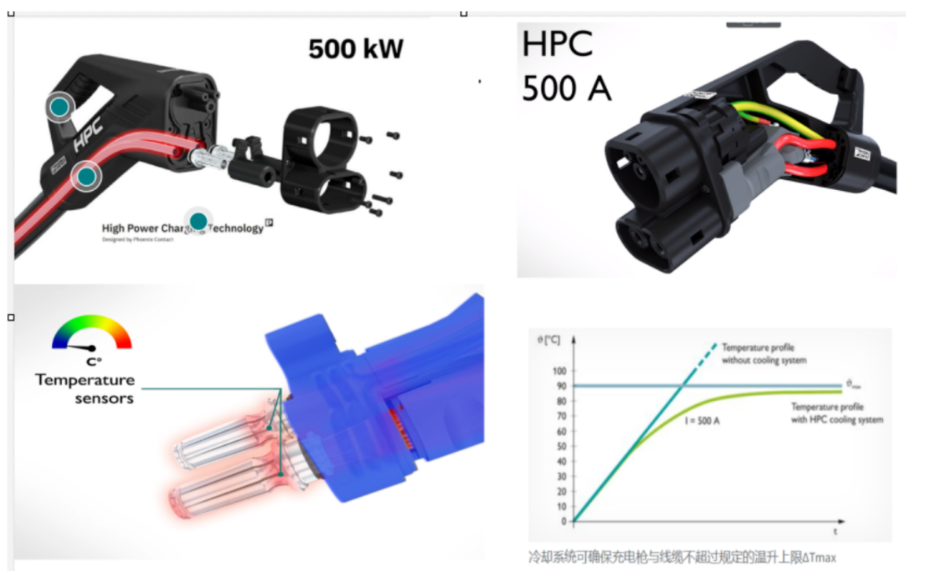

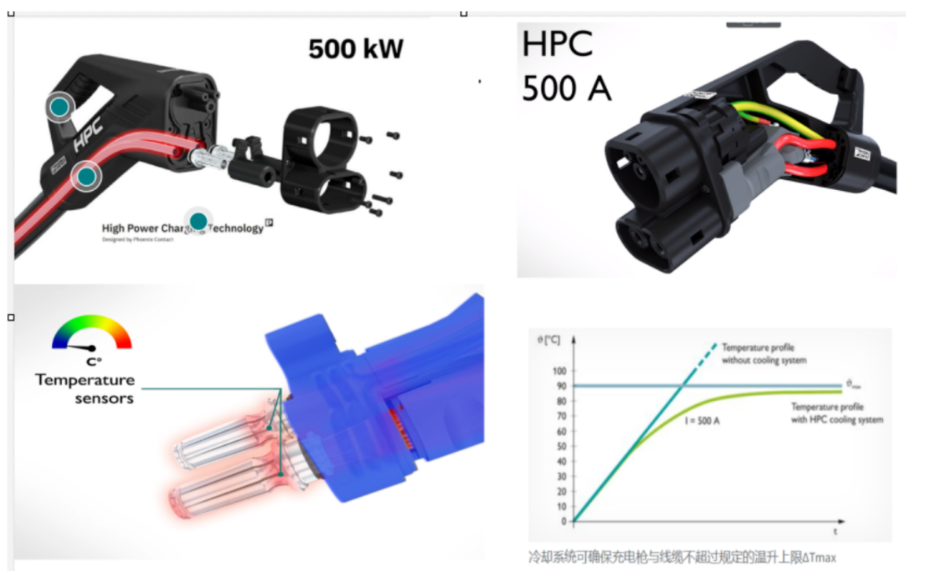

液冷充电枪内部有电缆和水管,500A液冷充电枪的电缆通常才35mm2,通过水管内的冷却液流动来带走热量。因为电缆细,所以液冷充电枪要比常规的充电枪轻30%~40%。液冷充电枪还需配套冷却单元,冷却单元由水箱、水泵、散热器和风扇构成。水泵驱动冷却液在枪线循环流动,将热量带到散热器,再由风扇吹走,从而实现比常规自然冷却充电枪更大的载流量。

2.枪线更轻,充电装备重量轻。

传统方式会用扩大线缆截面面积的方式降低电缆发热,但供充电枪使用的线缆粗细是有上限的,这个上限决定了传统超充桩最大输出电流为250A。随着充电电流的不断增大,同等粗细的液冷线缆散热性能更好;此外,因为液冷枪线细,所以液冷充电枪比常规充电枪减重近50%。

3.发热少,散热快,安全性高。

常规充电桩及半液冷充电桩的桩体都是风冷散热,空气从一侧进入桩体,吹走电气元件、整流模块的热量,从另一侧桩体散出。空气会夹杂着灰尘、盐雾及水气并吸附在内部器件表面,导致系统绝缘变差、散热变差,充电效率低,设备寿命减少。对于常规充电桩或是半液冷充电桩来说,散热和防护是两个相互矛盾的概念,防护好则散热较难设计,散热好则防护较难处理。

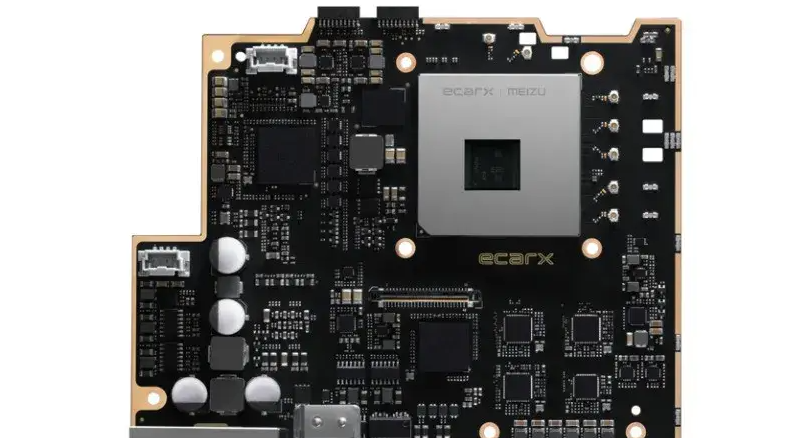

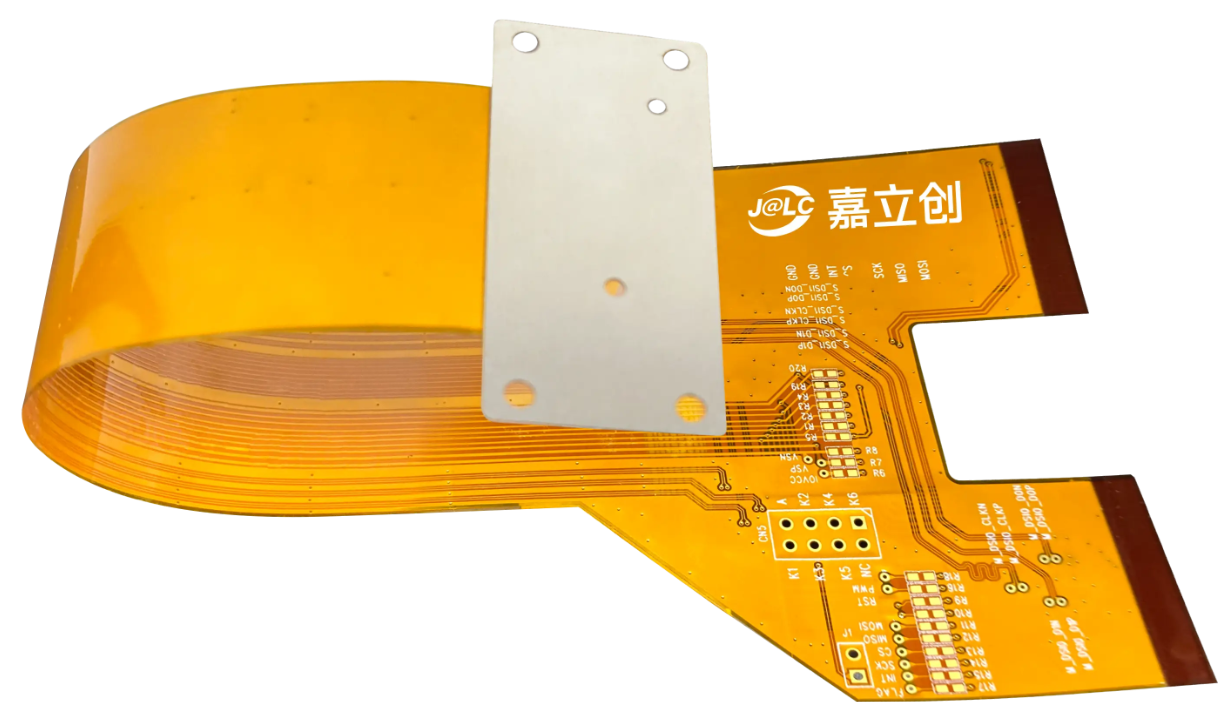

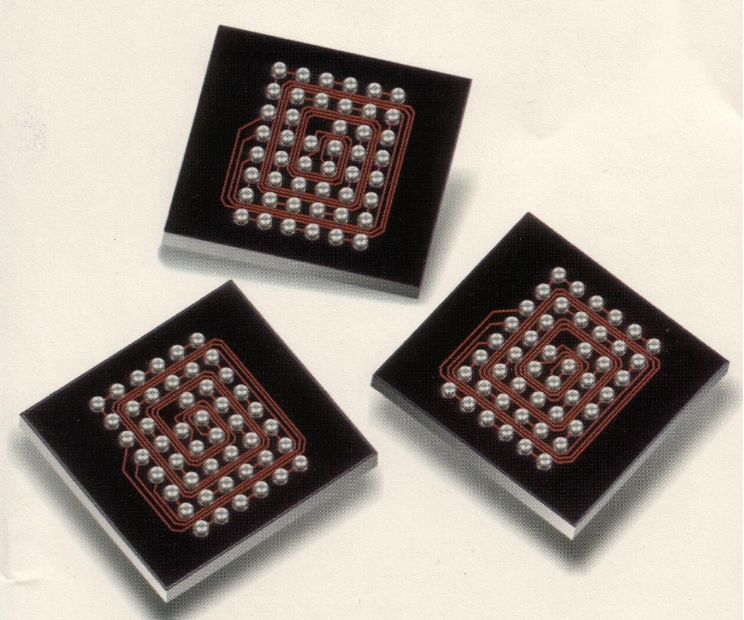

为了保证液冷服务器PCBA电路板的高可靠性、电器性能稳定性和使用寿命,提升电路板PCBA电子组件质量及成品率,避免污染物污染及因此产生的电迁移,电化学腐蚀而造成电路失效。还必须对液冷服务器电路板焊接工艺后的锡膏残留、助焊剂残留、油污、灰尘、焊盘氧化层、手印、有机污染物及Particle等进行清洗。这对于液冷服务器的高效、高可靠性运行提供了有力保障。

是专业的精密电子组件水基清洗工艺及清洗方案提供商,在PCBA电路板组件、芯片封装清洗工艺方面有着极其丰富的操作经验。我们的水基清洗剂产品被广泛应用于航空航天、军品、高技术舰船、轨道交通、新能源汽车、自动驾驶超算及数据服务器、电力装备高性能医疗器械,并得到一致好评。 选择

,选择放心!需要高可靠性PCBA水基清洗剂更全面的型号及清洗工艺指导说明,欢迎联系我们。

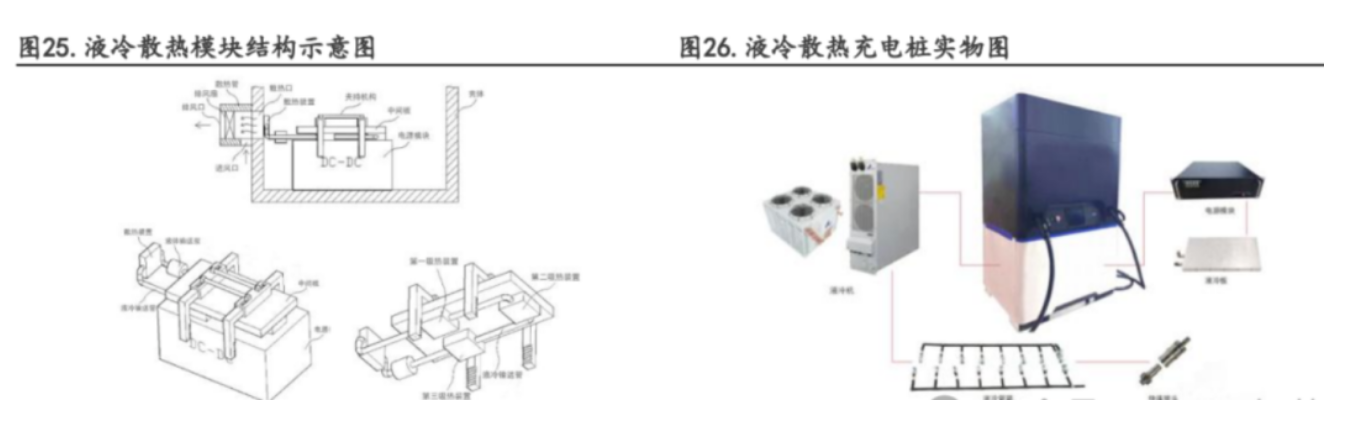

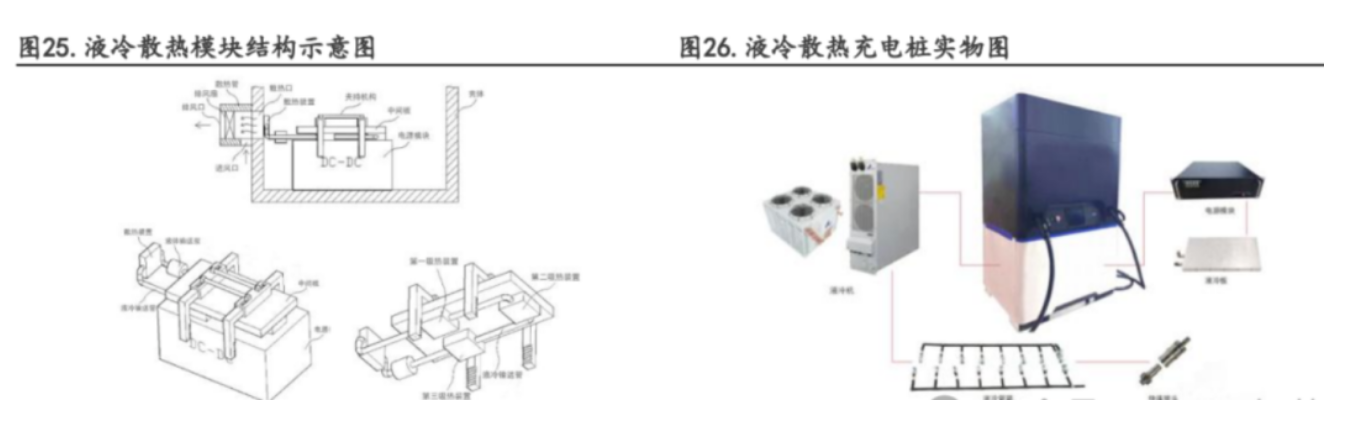

模块散热原理

全液冷充电桩采用液冷充电模块,液冷模块正面及背面无任何风道,模块靠液冷板内部循环的冷却液与外界进行热交换,从而充电桩功率部分可以全封闭设计,将散热器外置,内部通过冷却液将热量带到散热器上,外部空气吹走散热器表面的热量。充电桩体内的液冷充电模块、电气配件等与外界环境无接触,从而可以实现IP65的防护,可靠性更高。

4.充电噪音小,防护等级更高。

常规和半液冷充电桩多依赖风冷模块进行散热,其内置的多个高转速小风扇在运行时会产生高达65db以上的噪声。加之充电桩桩体上的散热风扇,当这些充电桩满功率运行时,噪声普遍超过70dB,对周边环境造成较大影响。尤其在夜间,这种噪声极易扰民,导致运营商频繁收到投诉。全液冷充电桩采用了更为先进的双循环散热架构。内部液冷模块通过水泵驱动冷却液循环散热,将热量转移至翅片散热器上,而外部则通过低转速大风量的风扇或空调进行散热。这种设计使得风扇的噪声远低于传统的高转速小风扇,显著降低了充电桩的整体噪声水平。全液冷超充桩还采用了分体式散热设计,类似于分体式空调,将散热单元放置在远离人群的地方。这种设计不仅进一步降低了噪声,还能与水池、喷泉等景观设施进行热交换,实现更好的散热效果和更低的噪声水平。5.低TCO

在考虑充电站点充电设备的成本支出时,必须全面评估充电桩的全生命周期成本(TCO)。传统风冷充电模块的充电桩通常寿命有限,不超过5年,而现代充电场站的运营租期通常长达8-10年。这意味着在充电桩的生命周期内,需要频繁更换和维护,尤其是风冷模块需要每年至少4次的人工上站清洁和维护,这无疑增加了场站的运维成本。虽然液冷散热系统的初始投资相对较大,但考虑到其较低的后期维护与检修频率以及更长的使用寿命,其运营成本实际上更低。华为数字能源部门预测,全液冷充电系统的TCO将低于传统风冷充电系统,特别是在广泛批量应用后,其性价比优势将更为明显。

6.液冷适应环境更恶劣

根据华为的行业洞察,充电桩的工作环境正变得愈发复杂多变,涵盖了热带、海边、矿区等极端环境,这些环境带来了高温、高湿、高盐度以及多尘的恶劣条件,对充电设施的稳定运行和日常维护构成了严峻挑战。传统的充电桩依赖空气进行热交换以实现降温,但这种方式存在显著缺陷。其内部元器件并未进行隔离,充电模块中的电路板和功率器件直接暴露于外界环境中,极易受到湿气和尘埃的侵蚀,导致模块故障频发。这种设计使得模块在湿尘和高温环境下的年失效率高达3~8%,甚至更高,严重影响了充电设施的稳定性和可靠性。液冷技术采用了全隔离防护设计。通过冷却液与散热器之间的热交换,实现了与外部环境的完全隔绝。这种设计不仅有效延长了设备的使用寿命,而且显著提高了充电设施的可靠性。

为了保证液冷服务器PCBA电路板的高可靠性、电器性能稳定性和使用寿命,提升电路板PCBA电子组件质量及成品率,避免污染物污染及因此产生的电迁移,电化学腐蚀而造成电路失效。还必须对液冷服务器电路板焊接工艺后的锡膏残留、助焊剂残留、油污、灰尘、焊盘氧化层、手印、有机污染物及Particle等进行清洗。这对于液冷服务器的高效、高可靠性运行提供了有力保障。

是专业的精密电子组件水基清洗工艺及清洗方案提供商,在PCBA电路板组件、芯片封装清洗工艺方面有着极其丰富的操作经验。我们的水基清洗剂产品被广泛应用于航空航天、军品、高技术舰船、轨道交通、新能源汽车、自动驾驶超算及数据服务器、电力装备高性能医疗器械,并得到一致好评。 选择

,选择放心!需要高可靠性PCBA水基清洗剂更全面的型号及清洗工艺指导说明,欢迎联系我们。

![[x]](/template/default/picture/closeimgfz1.svg)