人们普遍认为3D-IC是继续突破平面 SoC 极限的途径,也是将更多在不同工艺节点开发的异构设备添加到同一封装中的方法。但无论是平面 SoC 还是芯片组件,物理定律都是无法逾越的,工程师能使用的技巧非常有限,否则就会碰壁。

先进节点中较细的导线会增加电阻,从而增加热量。而较大的结构(如 3D-IC)则会扩大热梯度范围。而此类结构中散热的方式有限,使情况更加恶化。负面影响包括电迁移等细微影响以及芯片起火等突发状况。此外,随着制造工艺节点下降到个位数纳米范围,进而下降到埃范围,控制或考虑变化变得更加困难,这可能会导致噪音增加和可靠性下降等严重问题。所有这些都要求设计人员在最佳性能规格和不配合的物理现实之间找到越来越脆弱的平衡。

3D-IC 的复杂性增加了曾经理论上存在的热问题的风险,例如自发 DRAM 刷新和可能导致设备关闭的热失控。在光子学应用中,热量可以通过改变光的波长来干扰通信。

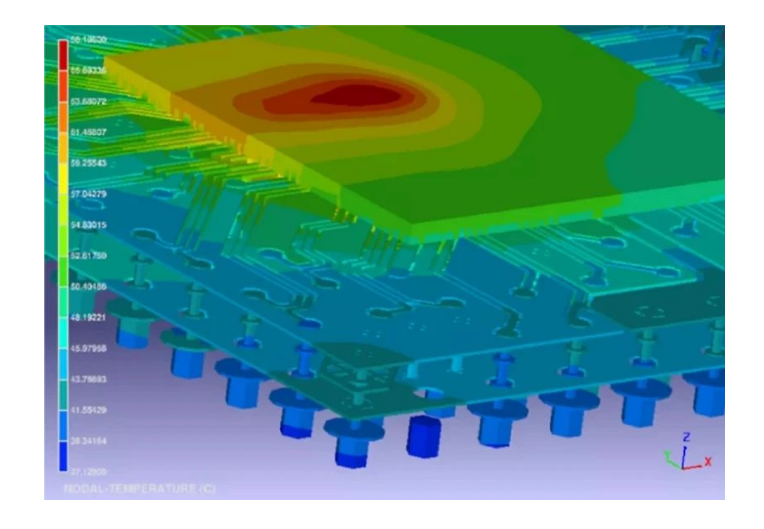

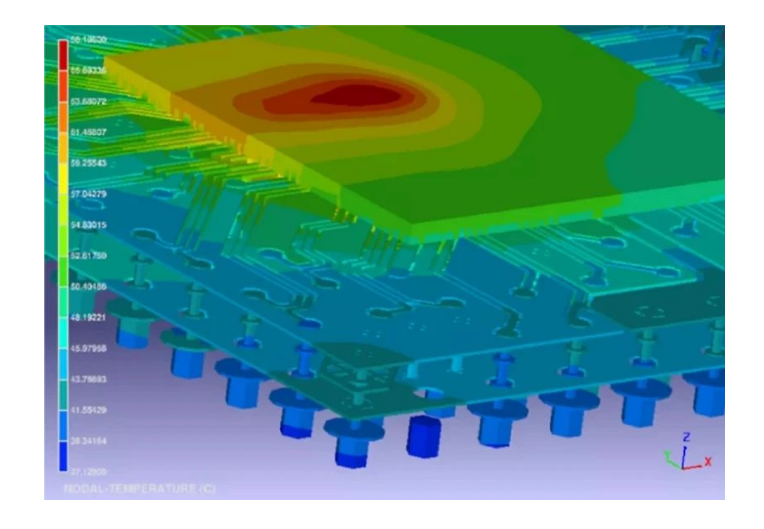

图 1:芯片和封装组件的温度分布。

“热也会导致时序问题。高温会导致线路延迟过高,从而降低电路速度。我们从代工厂那里听说,热是世界的中心。”

热量和工艺变化可能是独立的问题,也可能是彼此问题的乘数。无论如何,它们可能会级联,需要有远见才能解决。“这些问题可能有点正交。解决热量问题必须在更宏观的层面上进行。如果我遇到热量问题,最简单的第一步就是更改平面图。如果这还不够,我可以开始考虑诸如在我的主动设计中放置热柱以将热量从热区吸走之类的事情。之后,我需要开始考虑芯片在封装中的位置。在最坏的情况下,如果我开始没有选择,我必须更改封装。我必须在上面放置散热器,等等。这些都是在创建整体组件的整个生命周期中从最简单和成本最低的选项开始。如果我可以左移,我就能尽早弄清楚这些问题。”

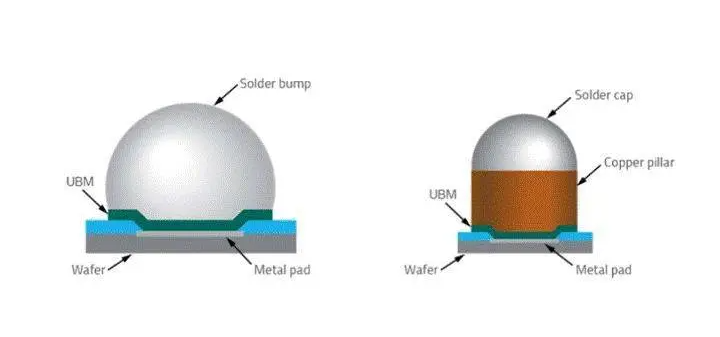

目前,3D-IC 面临的最大挑战是热致翘曲。翘曲已从偶然问题变为持续问题,因为高度堆积的异质材料配置会导致温度升高,并且需要复杂的热系数建模以避免产量损失。此外,基板更薄,这降低了基板将热量传导出设备的能力。机械应力是先进设计的另一个不可避免的结果,它增加了3D-IC 多物理场的担忧。“机械应力问题与热问题密切相关。随着温度升高,导线会变形,从而改变机械应力。具体来说,主要担心的似乎在于凸块。我们是否获得了良好的粘附性和凸块清晰度,从而能够正确且充分地形成欧姆接触?晶圆开裂是另一个值得关注的问题,一般来说翘曲也是如此。如果将东西堆叠在一起,那么你必须保证两面都是平面的,否则就有出现气隙或其他形式间隙的风险。任何一个都不能忽视。”

添加TSV也成为一个问题。“你要挖出大洞,然后用其他材料填充它们,”Ferguson 解释道。“如何在不引起某种形式的翘曲的情况下做到这一点并不容易。这一切都取决于你在开始时如何控制芯片工艺,以确保它们尽可能平坦。下一步是小心堆叠东西的方式。例如,如果我们谈论的是将一个芯片堆叠在另一个芯片上,或者将第二个芯片堆叠在晶圆上,第一步是确保你有良好的平面度方法。这取决于你如何填充,以及制造、化学机械抛光工艺,以及它们的调整程度。当我们谈论非常薄的芯片时,这可能会变得更具挑战性。如果你谈论的是将单个芯片与其他芯片放在一起,那么有些情况下,一个芯片会故意悬在另一个芯片之上。这就像是一块跳水板,一边是陆地,另一边是悬在水池里。这绝对是可能发生扭曲的地方。然而,这种解决方案是以牺牲性能为代价的,这使得设备缺乏竞争力。“[热节流] 并不能解决问题,“它检测到问题,然后付出代价来修复它。名义上无法达到额定性能,因为芯片会不断升温并自我节流,所以成本非常高,而且它表明我们未能预测到这个问题。它出现了,现在我们付出代价来降低功耗,但这不是你想要的。你想要的是能够预测它。”

不应低估改变传统工作流程的挑战。鉴于人性,改变往往很难。设计师和公司可能没有意识到改变长期存在的工作流程的成本和时间优势。可能需要进行一些艰难的经济分析才能说服怀疑论者,尽管向左转变最初会带来破坏性影响,但从长远来看将更具成本效益。左移可以帮助创建更稳健、更可靠的设计,但使用正确的工具,它还可以通过减少迭代次数来帮助整个设计过程加快速度。“如果你尽早开始进行热可行性分析,它会让你知道你的布局问题会在哪里,“所以你甚至可以在正确布局之前更改你的布局。如果你在最终封装之前不考虑热问题,并且你已经完成了每个 IC 的物理布局,那就太晚了。”

热量和变化引起的问题不再只是短期问题。可靠性现在是多个市场的主要问题,芯片用于关键应用,并且预计使用寿命更长。提高可靠性的最佳选择是提前规划,并尽可能建立冗余和弹性。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用

水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)