因为专业

所以领先

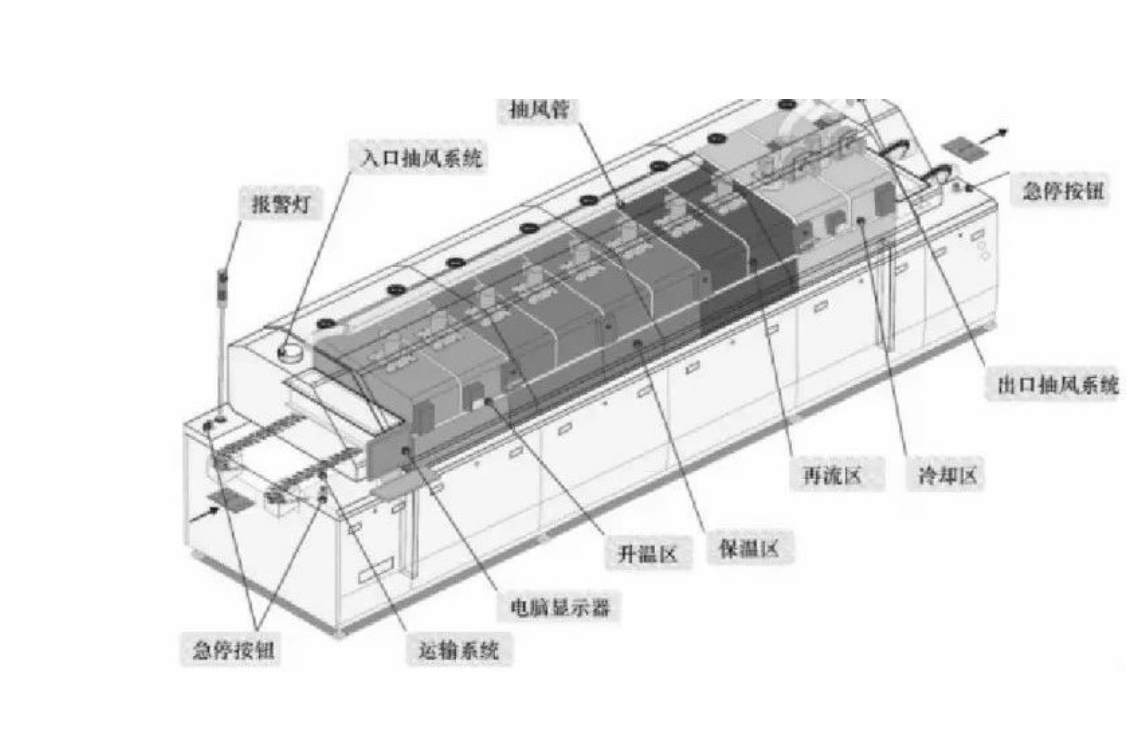

回流焊炉是SMT生产线后道工序,负责将已经贴装好的PCB电路板和元器件的焊料融化后与主板粘结。

回流焊已成为SMT的主流工艺,我们常用的智能手机板卡上的元件大都是通过这种工艺焊接到线路板上的 , 是靠热气流对焊点的作用,胶状的焊剂在一定的高温气流下进行物理反应达到SMD的焊接;之所以叫"回流焊"是因为气体在焊机内循环流动产生高温达到焊接目的;回流焊炉同样有很多品种,比如热风回流焊、氮气回流焊、气相回流焊、真空回流焊等。

回流焊是一种焊接工艺,用于在印刷电路板(PCB)上焊接组件。将焊膏和助焊剂的混合物沉积在PCB上,然后通过回流焊炉进行加热,以形成焊点。

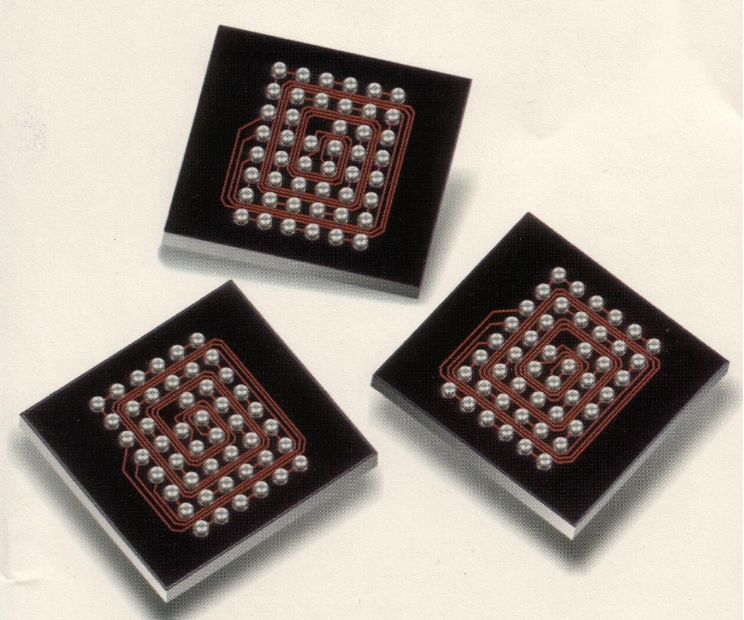

回流焊是一种常见的表面贴装技术(SMT)焊接工艺,它的基本原理是利用预分配到印制板焊盘上的膏状软钎焊料,在重新熔化后实现表面组装元器件与印制板焊盘之间机械与电气连接的软钎焊过程2。

回流焊的加热过程通常分为预热、保温、焊接和冷却四个温区。预热阶段是为了使焊膏活性化,并避免浸锡时进行急剧高温加热引起部品不良所进行的加热行为。保温阶段的主要目的是使回流焊炉膛内各元件的温度趋于稳定,尽量减少温差。焊接阶段是在这个区域里加热器的温度设置得高,使组件的温度快速上升峰值温度。冷却阶段则是为了使焊点凝固,冷却速率将对焊点的强度产生影响5。

回流焊机主要由传送系统、控制系统、加热系统和冷却系统四大部分组成。传送系统主要有网带式和链条式两类,其中网带式传送可任意放置印制板,适用于单面板的焊接,它克服了印制板受热可能引起凹陷的缺陷,但对双面板焊接及设备的配线使用具有局限性;链条式传送是将PCB放置于不锈钢链条加长销轴上进行传输,其链条宽度可调节,以适应不同印制板宽度的要求,但对于宽型或超薄印制板受热后可能引起凹陷。控制系统是回流焊机的中枢,其操作方式、灵活性和所具有的功能都直接影响到设备的使用。加热系统各温区均采用强制独立循环,独立控制,上下加热方式,使炉腔温度准确,均匀且热容量大。冷却系统主要有热交换器冷却和风扇冷却两种,PCB经过回流焊之后,必须立即冷却,才能得到很好的焊接效果1。

回流焊的工作流程可以分为单面贴装和双面贴装两种。单面贴装包括预涂锡膏、贴片、回流焊、检查及电测试;双面贴装则包括A面预涂锡膏、贴片、回流焊、B面预涂锡膏、贴片、回流焊、检查及电测试。回流焊的最简单的流程是"丝印焊膏--贴片--回流焊",其核心是丝印的准确,对贴片是由机器的PPM来定良率,回流焊是要控制温度上升和最高温度及下降温度曲线2。

回流焊技术的优势在于温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。这种设备的内部有一个加热电路,将氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。要设置合理的再流焊温度曲线并定期做温度曲线的实时测试2。

回流焊技术作为一种广泛应用于电路板组装焊接的方法,根据不同的技术和工作原理,可以分为多种类型。以下是根据搜索结果整理的几种常见的回流焊类型及其特点:

整体回流焊是一种将组件整体放入回流炉中加热焊接的方法,其生产效率较高,适用于大规模生产。这种类型的回流焊通常采用红外对流类型的热源,以提高加热效率与均匀性1。

局部回流焊则针对PCB上的某个元器件或元器件的每个焊端、引脚进行逐个焊接,能够满足对热敏感性强的元器件的焊接需求1。

红外线对流类回流焊属于辐射对流类回流焊工艺,其中红外热风回流焊应用较为广泛,而热风循环回流焊也是一种常用的形式1。

气相回流焊接(Vapor Phase Soldering, VPS)是通过加热碳氟化物(如FC-70氟氯烷系溶剂)产生饱和蒸气,当蒸气遇到温度较低的待焊PCB组件时放出汽化潜热,使焊锡膏融化后焊接元器件与焊盘。这种焊接方式可以使组件均匀加热到焊接温度,但由于溶剂成本高且对环境有害,现已被限制使用2。

电热板回流焊是利用电热板的热传导加热,虽然热效率较低,但加热较为均匀1。

激光法和红外光束法都属于局部回流焊的一种,它们利用激光或红外灯的高温光点加热,逐点进行焊接。这种焊接方式具有热能集中、控制精确的优势1。

热丝回流焊是通过加热金属直接进行焊接,常用于电缆上。由于其技术难度较高,焊接速度较慢,工作效率也因此受到影响5。

感应回流焊是利用电感涡流的原理进行焊接,通过电磁感应产生的热量进行加热。这种焊接方式不需要接触机械,大大提高了加热速度,但温度控制较为困难5。

以上就是根据搜索结果整理的各种回流焊类型及其特点。需要注意的是,不同的回流焊类型适用于不同的应用场景和元器件类型,选择合适的回流焊类型对于保证焊接质量和提高生产效率至关重要。

回流焊后电路板清洗工艺的选择

选择合适的清洗工艺是非常重要的。不同的产品可能需要不同的清洗工艺。例如,批量式清洗工艺适合产量不太稳定的产品,因为它可以根据生产线流量进行灵活操作,降低设备的消耗和清洗剂的消耗,降低成本而达到工艺技术要求。而在线连续通过式清洗工艺则适合产量稳定,批量大的产品,因为它能够连续不断地进行清洗流量的安排,实现高速高效率的产品生产,保证清洗质量。

总的来说,电路板水基清洗工艺是一种有效的清洗方法,它能够有效地去除电路板上的各种污渍,同时又具有环保、安全等优点。然而,在实际应用中,还需要根据具体的产品和生产条件来选择合适的清洗工艺和设备。

回流焊后电路板清洗的主要目的和作用包括以下几点:

(1)PCBA电路板组件清洗防止由于污染物对元器件、印制导线的腐蚀所造成的短路等故障的出现,预防电气短路和电阻变化等问题的发生,保证电路板组件的纯净度,提高组件的性能和可靠性。

(2)清洗电路板可以避免由于PCB上附着离子污染物等物质所引起的漏电等电气缺陷的产生。

(3)电路板清洗还能改善电路板的导热性能,通过去除热导介质和粘合剂等杂质,提高散热效果,保护电子元器件。

(4)电路板清洗可以保证组件的电气测试可以顺利进行,大量的残余物会使得测试探针不能和焊点之间形成良好的接触,从而使测试结果不准确。

(5)电路板清洗过程中使用的环保水基清洗剂和清洗工艺能够减少对环境的污染,符合环保要求。

综上所述,电路板清洗在电子制造过程中具有重要的必要性和好处。电子电路板清洗不仅是确保产品质量和可靠性的必要步骤,还能够提高电气性能、增强可靠性、改善导热性能,并保护环境。

作为一家集研发、生产、销售为一体的专精特新、国家高新技术企业,专注电子制程精密清洗已有26余年,在水基清洗工艺方面积累了大量丰富经验,拥有自主知识产权50多项,众多水基清洗产品可以满足电子组件和芯片封装工艺制程清洗的高难度技术要求,我们致力打破国外厂商在行业中的垄断地位,为中国制造提供强有力的支持。

欢迎来电咨询电路板清洗、精密集成电路板清洗、半导体芯片封装工艺清洗, 是专业的精密电子组件水基清洗工艺及清洗方案提供商,在PCBA电路板组件、芯片封装清洗工艺方面有着极其丰富的操作经验。我们的水基清洗剂产品被广泛应用于航空航天、军品、高技术舰船、轨道交通、新能源汽车、自动驾驶超算及数据服务器、电力装备高性能医疗器械,并得到一致好评。 选择 ,选择放心!需要芯片封装、IGBT器件及模块、高可靠性PCBA电路板水基清洗剂更全面的型号及指导说明,欢迎联系我们。

![[x]](/template/default/picture/closeimgfz1.svg)