因为专业

所以领先

回流焊焊接过程中产生锡珠的改善方法

锡珠产生的原因是多方面的,不同的焊接工艺,产生锡珠的机理不同,对于回流焊工艺中的锡珠原因,设计是源头,遇到问题首先查设计问题,绝大多数问题都是由于设计不良导致的。其它钢网设计、锡膏管控、炉温曲线都是次要因素。

下面 小编给大家分享一下回流焊焊接过程中产生锡珠的改善方法,希望能对您有所帮助!

回流焊焊接过程中产生锡珠的改善方法

1、PCB封装库设计不合理的分析与改善

锡珠较常发生在片式元件、BTC元件(底部端子元件)的本体侧边,像是被挤出来的。我们可以断定这是一个设计问题,但是很多工艺工程师首先想到的是从钢网开孔设计角度去改善。所以我们分析问题要找到真正原因从源头解决,这样才能避免问题重复发生。钢网制造商设计开孔的依据就是PCB图或gerber图,他们做内切、外扩或者防锡珠开孔都是在焊盘的基础上进行微调。

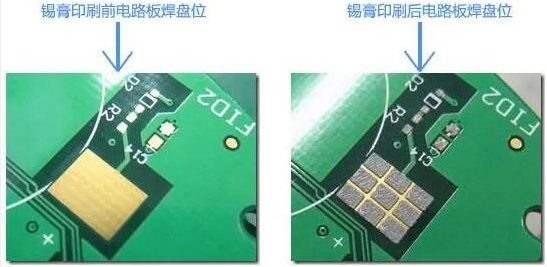

PCB的大焊盘比物料本体底部焊端宽很多。贴片后,大量锡膏会被挤压到焊盘边缘,也即物料底部焊端之外。回流焊的升温阶段和恒温阶段,锡膏会进一步坍塌扩散溢出焊盘之外。进入回流阶段后,液态焊料由于表面张力的固有特性影响会往焊盘中心和物料焊端中心回缩,但物料底部两侧的塑封材料是无法与焊料润湿的,其会阻碍焊料回缩,因此在本体两侧容易产生锡珠。

正确的应该是根据物料的焊端尺寸来设计焊盘,大焊盘的宽度不应大于物料底部焊端的宽度,而大部分封装有很多变种,绝大多数技术人员是不会关注这一点的胡乱设计,因此此类元件的锡珠问题是比较常见的,所以设计时一定要注意物料的实际尺寸。

2、喷锡板过孔藏锡珠问题的分析与改善

喷锡板在制造过程中有个工序是将PCB浸入焊料槽后再提出,此时用高温的风刀从PCB的正反两面猛吹,目的是将焊盘上的锡尽量吹平,以及将金属化孔中的锡吹走,所以这个工艺又叫做热风整平(HASL)。金属化孔中,焊盘(Pad)的镀覆孔(PTH)需要容纳元件的引脚,所以孔径较大,通常不小于0.6mm;而过孔(Via)不用于焊接,所以有些过孔的孔径小至0.3mm甚至更小,风刀不易将孔中的锡吹净,因此容易藏锡,回流焊时板材中的水分蒸发可能将孔中的锡“炸出”形成锡珠。

解决方案是过孔孔径≤0.45mm时,要求PCB厂家做油墨塞孔处理。小孔径的过孔载流量不够时,就需要增大孔径,建议孔径不小于0.6mm。这是因为0.45mm到0.6mm之间的过孔有点尴尬,塞孔做不好,风刀也可能吹不净孔里的锡。还有一种半塞孔处理的过孔,孔内也容易藏锡,若是处于BTC元件的散热端子上,元件贴片后可避免锡珠外溅,所以问题不大。

3、其它因素导致的锡珠问题

钢网开孔设计都有比较成熟的规范,只要PCB设计合理,钢网设计工程师按照规范设计就不会有太大问题。

锡膏吸潮问题也极少发生,需要注意严格按照锡膏管控要求,在使用前应有正确的充足的回温时间。

回流焊的炉温曲线也比较容易管控,一般不会是锡珠产生的主要原因。

以上是关于回流焊焊接过程中产生锡珠改善方法的相关知识介绍了,希望能对您有所帮助!

是一家电子水基清洗剂 环保清洗剂生产厂家,其产品覆盖PCBA清洗剂、线路板清洗剂、电路板清洗、芯片半导体清洗剂 、助焊剂清洗剂、三防漆清洗等电子加工过程整个领域。推荐使用 产品!

![[x]](/template/default/picture/closeimgfz1.svg)