SMT生产加工钟锡珠产生的原因分析及SMT回流焊设备保养主要清洗剂介绍

SMT是Surface Mounted Technology(表面贴装技术)的缩写。SMT贴片机,又称“贴装机”、“表面贴装系统”,在生产线中,它配置在点胶机或丝网印刷机之后,是通过移动贴装头把表面贴装元器件准确地放置PCB焊盘上的一种设备。

SMT贴片机,又称“贴装机”、“表面贴装系统”(SurfaceMountSystem)是高精度的机电体化设备。它通过吸取-位移-定位-放置等功能,在不损伤元件和印制电路板的情况下,实现了SMC/SMD元件快速而准确地贴装到PCB板所指定的焊盘位置上。而且,SMT贴片机对于设备和工艺材料对环境的清洁度、湿度、温度等方面,均有定的要求。

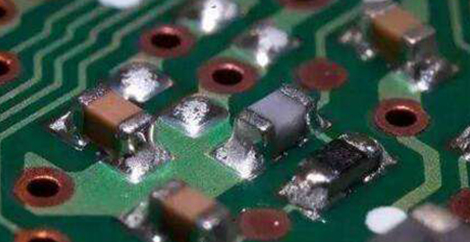

锡珠现象是SMT加工中的主要缺陷之一。由于其发生的原因较多,不容易控制,因此经常困扰SMT贴片加工程师和技术人员。接下来为大家介绍SMT加工产生锡珠的原因。

一、锡珠主要出现在芯片电阻和电容元件的一侧锡珠主要出现在芯片电阻和电容元件的一侧,有时出现在贴片的IC引脚附近。锡珠不仅影响板级产品的外观,更重要的是,由于PCBA板上元件的密度大,在使用过程中存在短路的风险,从而影响了电子产品的质量。产生锡珠的原因很多,通常是由一种或多种因素引起的,因此有必要做好预防和改善措施,以控制锡珠。

二、锡膏可能是由于各种原因,如塌陷,挤压超出印刷锡膏锡珠是指焊前锡膏中的一些大锡球,锡膏可能是由于各种原因,如塌陷,挤压超出印刷锡膏,在焊接过程中,超出锡膏未能在焊接和焊接过程中锡膏板融化并相互独立,在组件本体或焊盘附近形成。

三、将焊盘设计为方形芯片元件,如果存在更多的锡膏,很容易产生焊珠大多数焊珠出现在芯片元件的两侧,例如,将焊盘设计为方形芯片元件,在印刷锡膏后,如果存在更多的锡膏,很容易产生焊珠。与焊垫部分融合的焊膏不会形成焊珠。

但是当焊料量增加时,元素会向本体下面的组件中的焊膏施加压力,在回流焊接过程中会发生热熔,因为表面能将焊膏融化成球状,它具有组件上升的趋势,但是这种微小的力是在锡珠冷却期间形成的,在两侧的各个元件之间都具有重力,并且使焊接板分离。如果元件重力很大,并且挤出了更多的焊膏,它甚至会形成多个焊珠。

四、根据锡珠的形成原因,影响SMT贴片生产过程中锡珠生产的主要因素有:

1. 钢网孔和焊盘的设计。

2. 印刷参数的影响。

3. SMT贴片机的重复精度及高度压力相关设定。

4. 回流炉的温度曲线是否合理。

5. 锡膏管控流程是否有需要优化。

五、回流炉膛清洁保养

为保证SMT回流焊正常工艺指标、参数和机械正常运行状态,避免PCBA回流焊加工过程中被污染物污染,需要定期对SMT回流焊进行维修保养和清洁清洗。

下面给从事SMT电子制程工作人员介绍一种 自主开发的一款水基泡沫型清洗剂W5000,主要针对SMT回流焊炉膛保养清洗,有效解决传统有机类溶剂清洗剂安全隐患及清洁效率低下等问题。

泡沫型/W5000水基清洗剂主要特性:

①、喷雾泡沫适中、均匀细腻,粘附力强,不易流动,覆盖面积大;

②、渗透快速,去污能力强,对各种顽固老垢有良好的清洁效果;

③、相对于传统的溶剂型清洗剂,有效的减少了清洗时间,提高了效率。相对一般水基清洗剂,免去了漂洗工序,减少水消耗和无废水处理,降低了清洗成本;

④、环保无毒,对人体无害,不含CFC,不破坏大气臭氧层;

⑤、节能-特制的配方能有效地清洁冷的或加热过的各种焊接设备等。

【阅读提示】

以上为本公司一些经验的累积,因工艺问题内容广泛,没有面面俱到,只对常见问题作分析,随着电子产业的不断更新换代,新的工艺问题也不断出现,本公司自成立以来不断的追求产品的创新,做到与时俱进,熟悉各种生产复杂工艺,能为各种客户提供全方位的工艺、设备、材料的清洗解决方案支持。

【免责声明】

1. 以上文章内容仅供读者参阅,具体操作应咨询技术工程师等;

2. 内容为作者个人观点, 并不代表本网站赞同其观点和对其真实性负责,本网站只提供参考并不构成投资及应用建议。本网站上部分文章为转载,并不用于商业目的,如有涉及侵权等,请及时告知我们,我们会尽快处理;

3. 除了“转载”之文章,本网站所刊原创内容之著作权属于

网站所有,未经本站之同意或授权,任何人不得以任何形式重制、转载、散布、引用、变更、播送或出版该内容之全部或局部,亦不得有其他任何违反本站著作权之行为。“转载”的文章若要转载,请先取得原文出处和作者的同意授权;

4. 本网站拥有对此声明的最终解释权。